4 główne problemy napotkane podczas kontroli zapasów (przykłady)

Poniższe punkty podkreślają cztery główne problemy napotykane podczas kontroli zapasów. Problemy są następujące: 1. Problem klasyfikacji 2. Problem ilości zamówienia 3. Problem z zamówieniem 4. Zapas bezpieczeństwa.

Kontrola zapasów: problem nr 1.

Problem klasyfikacji:

Analiza ABC:

Ta szeroko stosowana technika klasyfikacji rozpoznaje różne pozycje zapasów do celów kontroli zapasów, która opiera się na założeniu, że firma nie powinna zajmować jednakowej uwagi wszystkimi pozycjami zapasów, ponieważ firma musi utrzymywać różne rodzaje zapasów. W związku z tym należy zwrócić szczególną uwagę na te elementy, które są (i) najbardziej kosztowne i / lub (ii) wolno się poruszają.

Wręcz przeciwnie, mniej kosztowne zapasy należy ograniczyć. Dlatego firma powinna być selektywna w swoim podejściu do zarządzania kontrolą zapasów. To analityczne podejście znane jest jako metoda analizy ABC. Ma on skłonność do pomiaru względnego znaczenia kosztu każdego składnika zapasów.

Zgodnie z tym systemem różne pozycje są podzielone na trzy odrębne kategorie:

1. Pozycje "A" - które wiążą się z najwyższą / największą inwestycją i jako takie podlegałyby ścisłej kontroli, tj. Należy stosować najbardziej zaawansowane techniki kontroli zapasów.

2. Przedmioty "C" - które mają względnie najmniejszą wartość iw związku z tym nie wymagają szczególnej uwagi i kontroli.

3. Przedmioty "B" - które znajdują się pomiędzy pozycjami "A" i "C". Pragnie mniej uwagi niż A, ale więcej uwagi niż C, lub wymaga rozsądnej uwagi kierownictwa.

Ponieważ powyższe elementy są klasyfikowane zgodnie ze znaczeniem ich względnej wartości, jest również znana jako analiza wartości proporcjonalnej (PVA).

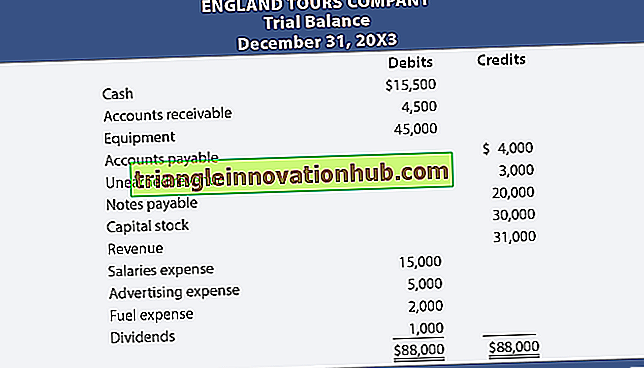

Poniższa tabela wydrukowana na podstawie wielkości fizycznych i wartości sprawi, że zasada jest jasna:

Powyższe stwierdzenie można również przedstawić graficznie jako:

Powyższa prezentacja graficzna wskazuje, że pozycja "A" stanowi minimalną proporcję, ale reprezentuje najwyższą wartość, tj. 70% kosztów. Przeciwnie, pozycja "C" stanowi 65% całkowitej liczby jednostek, ale 10% kosztów. A pozycja "B" zajmuje środkowe miejsce.

W związku z tym pozycja "A" i pozycja "B" łącznie stanowią 35% łącznej liczby sztuk, ale 90% całkowitej inwestycji, natomiast pozycja "C" stanowi więcej niż połowę całkowitych jednostek wobec 10% całkowitej inwestycji.

Dlatego najwyższa kontrola powinna być wykonana na pozycji "A", aby zmaksymalizować zyskowność.

Ilustracja 1:

Firma X ma 7 różnych przedmiotów w swoim ekwipunku. Średnia liczba jednostek w ekwipunku wraz z ich średnim kosztem jednostkowym została przedstawiona poniżej:

Zaproponuj podział produktów na klasyfikację ABC zakładając, że firma chce wprowadzić system ewidencji ABC:

Analizy ABC przedstawiono za pomocą następującej tabeli:

Bez wątpienia analiza ABC jest bardzo przydatną techniką. Ale należy go używać z ostrożnością; na przykład przedmiot inwentaryzacji może być bardzo tani, ale jednocześnie może być bardzo krytyczny dla procesu produkcji i może nie być łatwo dostępny.

Jako taki, zgodnie z analizą ABC, zostałby sklasyfikowany jako pozycja "C", która wymaga najmniej uwagi. Ale ze względu na szczególną wagę do procesu produkcyjnego, zasługuje na szczególną uwagę kierownictwa.

Kontrola zapasów: problem nr 2.

Problem wielkości zamówienia:

Wartość zamówienia ekonomicznego (EOQ):

Ilość zapasów, które powinny zostać dodane, gdy zapas jest uzupełniany, stanowi poważny problem w zarządzaniu zapasami, tzn. Ile w danej chwili można kupić lub wyprodukować, co jest naprawdę problemem dla kierownictwa. Jeżeli zostaną zakupione ilości hurtowe, koszt przenoszenia będzie wysoki, a wręcz przeciwnie, jeśli małe ilości będą kupowane w częstych odstępach czasu, koszt zamawiania będzie wysoki.

Dlatego też ilość zamawiana w danym czasie powinna być ekonomiczna, biorąc pod uwagę przede wszystkim dwa czynniki, a mianowicie koszty zamawiania i koszty. W skrócie, reprezentuje on najkorzystniejszą ilość, którą należy zamówić na poziomie ponownego zamówienia.

EOQ to problem polegający na równoważeniu dwóch sprzecznych rodzajów kosztów - kosztów związanych z przenoszeniem (wynikających z zakupów na wagę) oraz kosztów związanych z nieosłonięciem (wynikających z częstych zakupów w małych partiach). Podsumowując, EOQ ustala się w momencie, w którym koszty bilansowe są w przybliżeniu równe kosztowi nie przeniesienia (koszty zamawiania), gdzie całkowity koszt jest minimalny.

Omówiono charakter powyższych kosztów:

Koszt przenoszenia:

1. Obsługa i transport.

2. Clerical.

3. Czynsz, ubezpieczenie i inne koszty przechowywania.

4. Odsetki od zablokowanego kapitału.

5. Sadzenie i normalna utrata posiadania.

6. Ryzyko starzenia się.

Koszt nie przeniesienia:

1. Dodatkowe koszty zakupu, obsługi i transportu.

2. Częste wyprzedaże powodujące zakłócenia w harmonogramach produkcji, aw konsekwencji dodatkowe koszty związane z zatrudnianiem i szkoleniem w godzinach nadliczbowych.

3. Rabaty ilościowe utracone i marże z tytułu sprzedaży utraconej.

4. Dodatkowe koszty nieekonomicznych przebiegów produkcyjnych.

5. Utrata wartości firmy.

Model EOQ zilustrowano poniżej za pomocą poniższego diagramu:

Na powyższym schemacie wykreślono koszty zamawiania, koszty transportu zapasów i koszty całkowite. Wykres pokazuje, że koszty transportu zmieniają się bezpośrednio wraz z wielkością zamówienia, natomiast koszty zamawiania różnią się odwrotnie do wielkości zamówienia. Krzywa kosztów całkowitych (tj. Suma dwóch kosztów) początkowo spada w dół ze względu na fakt, że na tym etapie stałe koszty zlecenia są rozłożone na wiele jednostek.

Jednak na kolejnym etapie krzywa ta rośnie w górę ze względu na to, że na tym etapie spadek średnich kosztów zamówień jest większy niż to, które jest kompensowane dodatkowymi kosztami transportu zapasów. Punkt P oznacza optymalną kolejność, w której całkowity koszt jest minimalny. Dlatego jednostki OP są uznawane za EOQ.

Należy pamiętać, że EOQ nie jest poziomem zapasów. Leży między maksymalnym poziomem zapasów a minimalnym poziomem zapasów. Jednakże EOQ zostanie określony w taki sposób, aby pomóc w uzyskaniu korzyści wynikających z zakupów hurtowych z jednej strony, az drugiej strony utrzymałby pozostałe koszty (takie jak odsetki od kapitału) jak najmniej.

Powyższą zasadę można zilustrować za pomocą następującego wzoru:

gdzie A = roczne zużycie, tj. roczna ilość, stosowane w jednostkach. P = koszt zamawiania / koszt za zamówienie zakupu.

S = roczny koszt posiadania jednej jednostki w magazynie przez okres jednego roku, tj. Procent kosztów utrzymania x koszt jednej jednostki.

Powyższy model opiera się na następujących założeniach:

1. Pozycja zaopatrzenia w materiały będzie taka, aby umożliwić firmie umieszczenie dowolnej liczby zamówień;

2. Koszt materiałów lub wyrobów gotowych pozostaje stały w ciągu roku;

3. Zniżka ilościowa nie jest dozwolona;

4. Produkcja i / lub sprzedaż są równomiernie rozłożone w rozważanym okresie; i

5. Zmienny koszt transportu inwentarza na jednostkę i koszt zamawiania na zamówienie pozostają stałe przez cały rok.

Ilustracja 2:

Obliczyć EOQ na podstawie następujących danych szczegółowych:

(i) metoda równania, oraz

(ii) Metoda tabelaryczna

Roczne zapotrzebowanie - 300 sztuk

Koszt zakupu za zamówienie - Rs. 25

Przenoszenie kosztów inwentarza na 15% kosztów

Koszt jednostkowy - Rs. 10.

W związku z powyższym z powyższej tabeli wynika, że 100 jednostek na każde zamówienie jest najbardziej korzystne. Tak więc poziom EOQ wynosi 100 jednostek.

Ilustracja 3:

Na podstawie następujących danych szczegółowych dotyczących konkretnej pozycji materiału firmy produkcyjnej należy obliczyć najlepszą ilość na zamówienie:

Roczne zużycie materiałów wynosi 4, 00 tony. Koszty posiadania zapasów wynoszą 20% kosztów materiałowych rocznie. Koszt zamówienia wynosi Rs. 6, 00.

Rozwiązanie:

1. Roczne zapotrzebowanie 4000 ton

2. Koszt posiadania = 20% kosztów materiałów

3. Koszt zamówienia = Rs. 6 na zamówienie

Z powyższej tabeli jasno wynika, że przy 800 zamówieniu całkowity koszt jest najniższy. Stąd EOQ wynosi 800 ton.

Ewentualnie można sformułować ten sam wniosek, jeżeli zapomina się o rabacie zamiast kosztu rocznego zużycia składników po innej cenie. To samo pokazano:

Stąd EOQ wynosi 800 jednostek.

Kontrola zapasów: problem nr 3.

Problem z punktem zamówienia:

Zmień kolejność punktów:

Wskazuje, że poziom zapasów, w którym prowadzący sklep inicjuje zgłoszenie zapotrzebowania na świeże dostawy materiałów do uzupełnienia zapasów, tj. Kiedy złożyć zamówienie na uzupełnienie zapasów. Ten poziom jest ustalony gdzieś pomiędzy maksymalnym a minimalnym poziomem.

W skrócie, poziom ten jest ustalony w taki sposób, że wystarczająca ilość pozostanie w sklepach, aby sprostać normalnym i nienormalnym sytuacjom do pewnego czasu, aż do momentu otrzymania świeżych dostaw. Innymi słowy, wielkość zamówienia powinna być równa EOQ.

Jednak ta fiksacja zależy od:

(i) maksymalny okres dostawy, oraz

(ii) Maksymalna stopa konsumpcji i

(iii) Minimalny lub bezpieczny poziom zapasów.

Punkt ponownego zamówienia można obliczyć w warunkach pewności w następujący sposób:

za. Z zapasami bezpieczeństwa:

Reorder Point = (Średnie użycie zapasów x czas oczekiwania) + zapas bezpieczeństwa.

b. Brak zapasów bezpieczeństwa:

Reorder Point = Średnie użycie zapasów x czas oczekiwania

Poniższa ilustracja uczyni zasadę jasną za pomocą diagramu:

EOQ = 800 jednostek

Czas oczekiwania = 3 tygodnie.

Średnie użycie = 80 jednostek tygodniowo.

Dlatego jednostki EOQ 800 wystarczą na 10 tygodni (800 ÷ 80). W związku z tym, jeśli nie ma czasu dostawy lub dostawa zapasów jest natychmiastowa, nowe zamówienie zostanie złożone pod koniec 10 tygodnia - natychmiast po wyczerpaniu EOQ lub osiągnięciu zerowego poziomu.

Ale ponieważ czas realizacji zamówienia wynosi 3 tygodnie, zamówienie powinno zostać złożone pod koniec 7 tygodnia. Ponieważ w tym momencie pozostanie tylko 240 jednostek przez następne trzy tygodnie, tj. W czasie realizacji. Tak więc, gdy upłynie czas oczekiwania, poziom zapasów osiągnie zero i nadejdzie pierwsza inwentaryzacja dla 800 jednostek. Zatem punkt ponownego zamówienia wynosi 240 jednostek (80 x 3).

Zasada ta została zilustrowana za pomocą poniższego schematu:

Powyższy diagram pokazuje, że zamówienie powinno zostać złożone pod koniec 7 tygodnia, w którym na czas realizacji jest 240 jednostek. Pod koniec dziesiątego tygodnia, kiedy nie ma zapasów, nadejdzie pierwsza dostawa 800 sztuk.

W związku z tym, jeśli nie ma czasu realizacji, punkt ponownego zamówienia będzie zerowym poziomem zapasów,

Kontrola zapasów: problem nr 4.

Zapasy bezpieczeństwa:

EOQ i punkt ponownego zamówienia zostały wyjaśnione do tej pory przy założeniu warunków pewności, tj. Przy założeniu, że istnieje stałe lub stałe użycie / zapotrzebowanie na inwentaryzację i natychmiastowe uzupełnianie zapasów. Ale w rzeczywistości to samo nie zawsze jest możliwe, ponieważ istnieje niepewność.

Na przykład popyt na zasoby może się wahać od czasu do czasu, w szczególności popyt może w pewnym momencie przekroczyć przewidywany poziom. Krótko mówiąc, mogą pojawić się rozbieżności między oczekiwanym wykorzystaniem a faktycznym wykorzystaniem zapasów. Poza tym, odbiór nowych zapasów z zapasów może być opóźniony z powodu pewnych nietypowych sytuacji, np. Strajków, powodzi, transportu itd., Co jest poza oczekiwanym terminem realizacji.

W związku z tym niedobór zapasów wynika albo ze zwiększonego użytkowania, albo z powodu wolniejszej dostawy, tj. Firma będzie musiała zmierzyć się z sytuacją wyczerpania zapasów, która może zakłócić harmonogram produkcji. W rezultacie, ze strony firmy jest korzystne utrzymanie wystarczającego marginesu bezpieczeństwa dzięki dodatkowym dodatkowym zapasom przeciwko takiemu położeniu magazynowania.

Zapasy te są znane jako Zapasy bezpieczeństwa, które będą działać jako bufor przeciwko możliwemu niedoborowi zapasów. Zapasy bezpieczeństwa można zdefiniować jako minimalną dodatkową zaporę, która służy jako margines bezpieczeństwa lub bufor lub poduszka, aby sprostać nieprzewidzianemu wzrostowi zużycia wynikającemu z niezwykle wysokiego popytu i / lub niekontrolowanego późnego otrzymania przychodzących zapasów.

Teraz powstaje pytanie, w jaki sposób ustalamy zapas bezpieczeństwa? Należy pamiętać, że zapas bezpieczeństwa wymaga dwóch rodzajów kosztów, a mianowicie kosztów składowania i kosztów transportu.

Dlatego odpowiedni poziom zapasów bezpieczeństwa zależy od kompromisu między tymi dwoma kosztami:

Koszty magazynowania:

Dotyczą one kosztów związanych z niedoborem zapasów. Może to być uznane za koszt alternatywny, ponieważ firma byłaby pozbawiona pewnych korzyści z powodu niedoboru zapasów., Utraty zysków, które firma mogłaby uzyskać, gdyby nie brakowało zapasów i nie szkodziło relacjom z klientami .

Koszty transportu:

Koszty te są związane z utrzymaniem zapasów. Dodatkowe koszty związane są z tym, że firma ma utrzymywać dodatkowe zapasy przekraczające normalne zużycie.

W praktyce powyższe dwa koszty to równoważenie. Oznacza to, że im większy jest zapas bezpieczeństwa, tym większe będą koszty transportu lub mniejsze będą koszty magazynowania. Krótko mówiąc, jeśli minimalne są koszty transportu, nastąpi wzrost kosztów magazynowania i na odwrót.

Dlatego obowiązkiem kierownika finansowego będzie posiadanie najniższych całkowitych kosztów (tj. Kosztów transportu + kosztów magazynowych). Innymi słowy, odpowiedni poziom zapasów bezpieczeństwa jest ustalany przez kompromis między zapasami a kosztami przenoszenia.

Zasada bezpieczeństwa zapasów można zilustrować za pomocą rys. 10.3.

Załóżmy, że w poprzednim przykładzie rozsądne spodziewane wyprzedaże wynoszą 40 jednostek tygodniowo. Firma powinna utrzymywać zapas bezpieczeństwa (40 x 3) 120 jednostek. Tak więc Punkt Zamontowania będzie wynosił 240 + 120 = 360 jednostek. W związku z tym maksymalne zapasy będą równe EOQ plus Zasoby bezpieczeństwa, tj. 800 jednostek + 120 = 920 jednostek.

Ilustracja 4:

Oblicz punkt ponownego zamawiania na podstawie następujących danych szczegółowych:

Roczne zapotrzebowanie - 1 04, 000 sztuk.

Czas oczekiwania - 5 tygodni.

Bezpieczeństwo Zapas może wynosić 1000 jednostek.

(Sprzedaż będzie dokonywana równomiernie przez cały okres).

Rozwiązanie:

Tygodniowe zużycie / sprzedaż = 104, 000 / 52 = 2000 sztuk

Czas oczekiwania - 5 tygodni.

Zmień kolejność poziomów:

(i) Kiedy nie ma zapasów bezpieczeństwa:

2000 jednostek x 5 = 10 000 jednostek.

(ii) Kiedy jest zapas bezpieczeństwa 1000 jednostek

= 10 000 + 1000

= 11 000 jednostek

Ilustracja 5:

Obliczać:

(a) EOQ

(b) liczba zamówień rocznie; i

(c) Upływ czasu między dwoma kolejnymi zamówieniami

Poniższe dane są przedstawione przez Arjun Ltd .:

Zużycie - 100 sztuk miesięcznie

Koszt jednostkowy - Rs. 20

Koszt zamówienia - Rs. 30

Obsolescense 10% pa, Storage and Insurance 5% i Intrest on Capital @ 10%.

Ilustracja 6:

Sachin Ltd. Dostarczył następujące informacje:

(i) Zużycie 300 sztuk na kwartał;

(ii) Koszt jednostkowy Rs. 40;

(iii) Koszt przetworzenia zamówienia Rs. 600;

(iv) Obsolescense 15%;

(v) Ubezpieczenie zapasów 25%

Obliczać:

(a) Wielkość zamówienia ekonomicznego;

(b) Liczba zamówień rocznie;

(c) Czas między dwoma kolejnymi zamówieniami.

Dostawca oferuje zniżkę w wysokości 2% na zakup 600 sztuk.

Czy powinien zostać przyjęty?

Ilustracja 7:

Poniższe dane są przedstawione przez X Ltd:

Roczne zużycie 12.000 sztuk (w ciągu 360 dni).

Zamawianie Koszt Rs. 12 na zamówienie.

Koszt za sztukę Re. 1.

Koszt zapasów wynosi 20% (w tym koszty składowania 5% i odsetki od kapitału 5%)

Normalny czas oczekiwania 15 dni

Zapas bezpieczeństwa - 30-dniowe zużycie.

Obliczać:

(a) EOQ

(b) Kolejny poziom (kiedy należy złożyć zamówienie);

(c) Idealny poziom zapasów; i

(d) Liczba zleceń EOQ na czas w roku.

Sprawdzanie poziomu kolejności zamówień, minimalnego poziomu i średniego poziomu zapasów

Formuła:

(a) Zmienić poziom zapasów = maksymalne zużycie x maksymalny okres kolejnej instalacji.

(b) Minimalny poziom zapasów = Poziom ponownego zamówienia - (Zużycie normalne x Normalny / średni okres kolejnej zmiany).

(c) Maksymalny poziom zapasów = Poziom ponownego zamawiania + Ilość ponownego zamówienia - (Minimalny pobór x minimalny okres kolejkowania).

(d) Średni poziom zapasów = najwyższy poziom + minimalny poziom / 2

Lub, minimalny poziom zapasów + (1/2) lub kolejna ilość

(e) Poziom zapasów niebezpiecznych = średnie zużycie lub minimalne zużycie x czas oczekiwania na zakup w nagłych wypadkach

Ilustracja 8:

Poniższe dane podano dla komponentu A w fabryce:

Normalne użycie - 50 jednostek tygodniowo

Minimalne zużycie - 25 sztuk na tydzień

Maksymalne użycie - 75 jednostek tygodniowo

Zamów ponownie / zamów ilość - 300 sztuk

Kolejność zamówień / dostawa - od 4 do 6 tygodni

Oblicz :

(a) Poziom zmiany kolejności;

(b) Minimalny poziom;

(c) Maksymalny poziom;

(d) Średni poziom zapasów.

Rozwiązanie:

(a) Poziom ponownego zamówienia = maksymalne zużycie x maksymalny okres kolejnej instalacji

= 75 jednostek x 6 = 450 jednostek

(b) Minimalny poziom = Poziom ponownego zamówienia - (Zużycie normalne x Normalny okres ponownego sortowania)

= 450 jednostek - (50 jednostek x 5) = 200 jednostek

(c) Poziom maksymalny = Poziom ponownego zamówienia + Ilość ponownego zamówienia -

(Minimalne zużycie x minimalny okres ponownego zamówienia)

= 450 jednostek + 300 jednostek - (25 jednostek x 4) = 750 jednostek - 100 jednostek

= 650 jednostek

(d) Średni stan zapasów = minimalny poziom + ilość zamówień / 2

= 200 jednostek + 350/2 = 350 jednostek

Lub = = Poziom maksymalny + Poziom minimalny / 2

= 650 jednostek + 200 jednostek / 2 = 425 jednostek

Chociaż odpowiedzi różnią się, obie są poprawne.

Ilustracja 9:

Na podstawie podanych poniżej danych obliczyć:

(i) Poziom ponownego zamawiania,

(ii) Poziom maksymalny,

(iii) Minimalny poziom,

(iv) Poziom zagrożenia.

Zmiana kolejności ilości jest obliczana na podstawie następujących informacji:

Koszt złożenia zamówienia zakupu wynosi Rs. 20.

Liczba jednostek do nabycia w ciągu roku to 5000.

Cena zakupu za sztukę wraz z kosztem transportu to Rs. 50.

Roczny koszt przechowywania na jednostkę to Rs. 5.

Szczegóły dotyczące czasu realizacji: Średnio 10 dni, Maksymalnie 15 dni, Minimum 6 dni, na zakup w nagłych wypadkach 4 dni.

Wskaźnik zużycia: średnio 15 sztuk dziennie, maksymalnie 20 sztuk dziennie.

Minimalne zużycie:

Średnie Zużycie dziennie = Maksymalne zużycie + Minimalne zużycie / 2

Lub 15 = 20 + Minimalne zużycie / 2

Lub 10 jednostek dziennie.

(i) Poziom ponownego zamówienia = maksymalne zużycie x maksymalny okres kolejnej instalacji

= 20 jednostek dziennie x 15 dni

= 300 jednostek.

(ii) Minimalny poziom = Poziom ponownego zamówienia - (Zużycie normalne x Normalny czas ponownego sortowania)

= 300 jednostek - (15 jednostek x 10 dni)

= 300 jednostek - 150 jednostek = 150 jednostek.

(iii) Poziom maksymalny = Poziom ponownego zamówienia + Ilość ponownego zamówienia -

(Minimalne zużycie x minimalny czas ponownego zamówienia)

= 300 jednostek + 200 jednostek - (10 jednostek dziennie x 6 dni)

= 300 jednostek + 200 jednostek - 60 jednostek = 440 jednostek.

(iv) Poziom zagrożenia = Średnie zużycie x czas oczekiwania na zakup w nagłych wypadkach

= 15 jednostek dziennie x 4 dni = 60 jednostek

Lub = Minimalne zużycie x czas dostawy fo9r zakupu awaryjnego

= 10 jednostek x 4 dni = 40 jednostek.