5 Główne procesy spawania oporowego

Ten artykuł rzuca światło na pięć głównych procesów spawania oporowego. Procesy są następujące: 1. Zgrzewanie punktowe 2. Zgrzewanie 1. Zgrzewanie rzutowe 4. Zgrzewanie doczołowe 5. Spawanie błyskawiczne.

Proces nr 1. Zgrzewanie punktowe:

Zgrzewanie punktowe jest najprostszą i najczęściej stosowaną metodą zgrzewania oporowego. Służy do łączenia dwóch lub więcej zachodzących na siebie arkuszy.

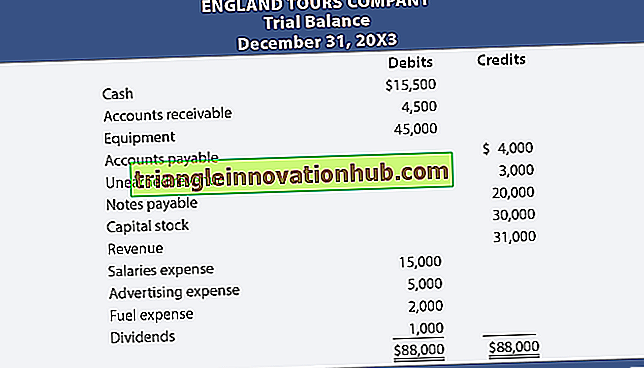

Płytki, które mają zostać połączone, są umieszczone razem między dwiema przewodzącymi elektrodami wykonanymi z miedzi lub stopu miedzi. Wysoki prąd o niskim napięciu przekazywany jest między elektrodami. Metalowe bezpieczniki w środkowej części interfejsu między dwiema płytami.

W tym samym czasie stosuje się wysokie ciśnienie do wykonania spoiny. Proces pokazano na rys. 7.29 (a), (b) pokazuje również etapy wykonywania zgrzewania punktowego. Rys. 7.29 (c) przedstawia wykres prądu w funkcji czasu dla cyklu spawania punktowego.

Używane elektrody muszą mieć dobre przewodnictwo elektryczne i cieplne. Ciepło wytworzone na zewnętrznej powierzchni płytek musi zostać przeniesione na elektrodę, aby uniknąć fuzji w nieoczekiwanym obszarze.

Elektrody są zwykle puste w środku i chłodzone wodą, aby przenieść ciepło z elektrod do wody. Spawarki punktowe mają moc znamionową wyższą niż 600 kVA i używają napięcia od 1 do 12 woltów. Do obniżenia napięcia służy transformator obniżający napięcie.

Aplikacja i zastosowania:

Zgrzewanie punktowe jest najczęściej stosowanym procesem zgrzewania oporowego w przemyśle. Blachy ze stali węglowej o grubości do 4 mm można z powodzeniem zgrzewać punktowo. Jednakże, blachy stalowe o grubości do 12 mm można zgrzewać punktowo jako zadowalające zastępstwo do nitowania.

Dlatego spawanie punktowe znalazło szerokie zastosowanie w przemyśle samochodowym, lotniczym i elektronicznym. Jest on ekonomicznie stosowany w produkcji blach, produkcji metalowych pojemników i zabawek itp.

Zalety zgrzewania punktowego:

(1) Wszystkie metalowe metale, takie jak miedź, stal, stal ocynkowana, stal nierdzewna mogą być spawane.

(2) Nie jest potrzebne specjalne przygotowanie, z wyjątkiem właściwego czyszczenia powierzchni.

Wady spawania punktowego:

(1) Możliwe są tylko połączenia zakładkowe.

(2) Proces nie działa zadowalająco z aluminium i wymaga pewnych modyfikacji.

Proces # 2. Zgrzewanie spawane:

Zgrzewanie zgrzewane jest procesem zgrzewania oporowego, w którym uzyskuje się ciągły zgrzew na dwóch zachodzących na siebie lub cieniowanych kawałkach blachy. Jest to zmodyfikowany proces spawania punktowego, w którym uzyskuje się ciągłe spawanie. W tym procesie zachodzące na siebie arkusze są przekazywane między obracającymi się miedzianymi kółkami, działającymi jak elektrody.

Wysoki prąd ampera przepływa przez koła i na żądane ciśnienie przyłożył się do wytworzenia spoiny. Można zastosować prąd spawania rzędu 5000 amperów, a siła docisku działająca na koła elektrody może wzrosnąć do 6 KN (ponad pół tony).

Szybkość spawania około 12 stóp na minutę jest dość powszechna. Wytworzone ciepło powoduje, że metalowy plastik i nacisk z okrągłych elektrod (kół) uzupełniają spoinę. Koła elektrod mogą być chłodzone powietrzem lub wodą, aby zapobiec przegrzaniu.

Prąd nie jest ciągły, ale jest regulowany przez zegar elektroniczny. Jeżeli prąd jest szybko włączany i wyłączany, uzyskuje się ciągłą strefę zgrzewania między dwiema zachodzącymi na siebie płytkami, jak pokazano na fig. 7.30.

(a) Jest znany jako spawanie styczne. Złącze wytwarzane przez zgrzewanie styczne jest szczelne dla powietrza i cieczy. Zgrzewanie punktowe służy do wykonywania rur, ciśnieniowych butli, szczelnych zbiorników i zbiorników ciśnieniowych. Jeżeli prąd jest włączany i wyłączany z przerwami, przez określony czas, spowoduje to wytworzenie poszczególnych bryłek, jak pokazano na Rys. 7.30.

(b) Jest znany jako zgrzewanie rolkowe. Złącze wytwarzane przez zgrzewanie rolkowe nie jest szczelne powietrzem ani gazem ani szczelne dla wody.

Aplikacja i zastosowania:

(1) Najlepiej nadaje się zgrzewanie szwów i przyjmuje się je dla grubości metalu w zakresie od 0, 025 mm do 3 mm.

(2) Spawanie szwami stosuje się w produkcji szczelnych połączeń stosowanych w pojemnikach, skrzynkach, rurach, rurach, tłumikach, cylindrach i tym podobnych.

Zalety spawania:

Zalety spawania spoin to niski koszt, wysoka wydajność produkcji i przydatność do automatyzacji.

Wady spawania:

Grubość spawanego szwu jest ograniczona do 4 mm w przypadku stopów o wysokiej przewodności, ponieważ wymagają one bardzo dużego prądu amperowego. Blacha stalowa 4 mm wymaga 20 000 amperów, a 4 mm blachy aluminiowe wymaga 75 000 amperów.

Proces # 3. Spawanie rzutowe:

Zgrzewanie rzutowe jest procesem zgrzewania oporowego, podobnym do zgrzewania punktowego, ale jednocześnie wytwarza wiele spawanych plam.

W spawaniu projekcyjnym, jeden lub oba elementy robocze są zaopatrzone w małe występy, tak że przepływ prądu i ogrzewanie są zlokalizowane w tych miejscach. Występy są zwykle wytwarzane przez prasowanie tłoczne lub dowolną inną podobną metodę. Proces pokazano na rys. 7.31 (a) i (b).

Gdy przepuszczany jest prąd o wysokiej gęstości (mniej niż prąd spawania punktowego), lokalne ogrzewanie odbywa się w punktach kontaktu.

Występy zapadają się pod zewnętrzną przyłożoną siłą, tworząc bliski kontakt powierzchni z powierzchnią, dzięki czemu uzyskuje się dobrze zdefiniowaną, gotową spoinę podobną do zgrzewania wielopunktowego.

Gdy prąd jest wyłączony, zgrzew ochładza się i krzepnięcie odbywa się pod przyłożoną siłą.

Siła elektrody zostaje uwolniona, a zgrzewany przedmiot zostaje usunięty. Podobnie jak w przypadku zgrzewania punktowego, cały proces spawania projekcyjnego zajmuje tylko ułamek sekundy. Rys. 7.31 (c) pokazuje różne etapy spawania rzutowego.

Aplikacja i zastosowania:

(1) Arkusze, które są zbyt grube, aby mogły być łączone za pomocą zgrzewania punktowego, mogą być spawane za pomocą procesu spawania projekcyjnego.

(2) Ocynkowane żelazo, stal niskowęglowa i stal węglowa, blachy cynowe, stal nierdzewna, cynk odlewniczy i wytłaczane elementy aluminiowe mogą być z powodzeniem projektowane zgrzewane.

(3) Powszechne zastosowania spawania projekcyjnego są; spawanie małych szpilek, nakrętek, specjalnych śrub i elementów maszyn.

Zalety spawania projekcyjnego:

1. Jest to szybki proces, a liczba spoin może być wykonana jednocześnie.

2. Nadaje się do produkcji dużej ilości.

3. Zazwyczaj nie ma ograniczenia grubości.

4. Ma znacznie dłuższą żywotność elektrod niż elektrody do zgrzewania punktowego.

5. Możliwe jest ściślejsze spawanie, niż jest to możliwe przy spawaniu punktowym.

6. Zapewnia doskonałą dokładność lokalizacji spoin.

7. Obecność smaru, brudu lub warstewki tlenkowej na powierzchni obrabianych elementów ma mniejszy wpływ na jakość spoiny niż w przypadku zgrzewania punktowego.

Wady spawania rzutowego:

Miedź i mosiądz nie mogą być spawane, ponieważ zapadają się pod ciśnieniem.

Proces # 4. Zgrzewanie doczołowe:

Spawanie doczołowe należy do grupy zgrzewarek oporowych, takich jak spot. Zgrzewanie i spawanie projekcyjne. Zgrzewanie doczołowe odbywa się poprzez chwytanie dwóch metalowych kawałków o tym samym polu przekroju poprzecznego i dociskanie ich razem, podczas gdy ciepło jest wytwarzane przez rezystancję elektryczną między powierzchniami styku. Zgrzewanie doczołowe zwane również zgrzewaniem doczołowym pokazano na Rys. 7.32.

W zgrzewaniu doczołowym części są zaciskane w specjalnie skonstruowanych elektrodach matrycowych i łączone ze sobą w stały kontakt, a prąd zmienny niskiego napięcia (1 do 3 V) jest włączany przez obszar styku.

W wyniku wytworzonego ciepła, metal w strefie spawania przyjmuje stan plastyczny (870 do 900 ° C), dwa kawałki są ściskane razem (spęczanie), podczas gdy prąd nadal płynie, a prasowanie trwa nawet po zamknięciu prądu. poza.

Spawane części są następnie uwalniane. Szybkość przepływu prądu lub ogrzewania zależy od rodzaju metalu, stanu powierzchni i zastosowanego ciśnienia.

Aplikacja i zastosowania:

Spawanie doczołowe jest szczególnie dostosowane do prętów, rur, małych kształtów konstrukcyjnych i wielu innych jednorodnych części sekcji.

Zalety spawania czołowego:

1. Jest to najlepsza metoda dla jednolitych części przekroju poprzecznego.

2. Jest to dość szybka metoda zgrzewania rur i prętów.

Wady spawania doczołowego

1. Spawanie doczołowe nie przyniesie sukcesu w przypadku większych sekcji, ponieważ nie można ich równomiernie podgrzać i wymaga bardzo wysokiego natężenia prądu.

2. Proces spawania doczołowego ogranicza się do drutu spawalniczego i prętów o średnicy do 10 mm.

3. Proces spawania doczołowego zapewnia spawanie tylko wtedy, gdy dwie spawane powierzchnie mają ten sam obszar przekroju poprzecznego, jak również pomijalny lub nie mimośrodowy.

4. Proces spawania doczołowego wymaga takiej samej odporności obu płyt grzewczych, aby zapewnić równomierne nagrzewanie i zgrzewanie dźwięku.

Proces # 5. Spawanie błyskawiczne:

Spawanie typu "flash" należy do grupy zgrzewania oporowego podobnego do zgrzewania doczołowego. Spawanie za pomocą lampy błyskowej jest podobne do spawania doczołowego, z tym wyjątkiem, że sposób podgrzewania metalu jest inny.

Części są najpierw doprowadzane do lekkiego kontaktu i przekazywane jest wysokie napięcie. Powoduje to miganie (łuk) i części ogrzewane lokalnie do stanu plastycznego. Podczas przepływu prądu przyłożono dużą siłę lub ciśnienie, uzyskując zgrzanie.

Mały występ pozostaje wokół złącza i można go łatwo usunąć za pomocą procesu szlifowania. Proces pokazano na ryc. 7.33 (a).

Sprzęt do spawania elektrodą błyskawiczną obejmuje transformator niskiego napięcia (5 do 10 V), bieżące urządzenie do pomiaru czasu i mechanizm dociskowy do ściskania dwóch elementów roboczych względem siebie. Rys. 7.33 (b) ilustruje różne etapy związane z procesem zgrzewania rzutowego. Widzimy, że presja zastosowana na początku jest niska. Dlatego istnieje ograniczona liczba punktów kontaktowych, które działają jak zlokalizowane mosty, aby przepłynąć prąd.

W konsekwencji, metal jest ogrzewany w tych punktach, gdy prąd jest włączony, a temperatura wzrasta wraz ze wzrostem prądu aż do przekroczenia temperatury topnienia metalu.

Na tym etapie stopiony metal jest usuwany ze strefy spawania, powodując "błyskanie". Nowe mosty są produkowane i poruszają się szybko po całym interfejsie, co powoduje równomierne ogrzewanie. Gdy cały obszar kontaktu zostanie podgrzany powyżej linii cieczy, prąd elektryczny zostanie wyłączony, a ciśnienie zostanie nagle zwiększone w celu wyciśnięcia stopionego metalu, zdenerwowania przylegających części i zespawania ich ze sobą.

Aplikacja i zastosowania:

1. Spawanie błyskawiczne stosuje się do łączenia dużych przekrojów, szyn, ogniw łańcuchowych, stalowych felg, rurowych stalowych mebli, tylnej osi, rur cienkościennych i tym podobnych.

2. Spawanie rzutowe może być również stosowane do spawania metali niespecyficznych.

3. Spawanie elektrodą błyskową może odpowiednio odnosić się do wielu metali nieżelaznych.

Zalety spawania Flash:

1. Wyższa wydajność i przyspieszenie w działaniu.

2. Zdolność do produkcji spoin wysokiej jakości.

3. Można również spawać różne rodzaje metali.

Wady spawania Flash:

Spawanie typu "flash" nie jest zalecane dla stopów spawalniczych zawierających wysoki procent miedzi, cynku, ołowiu i cyny. Utrata metalu w akcji "migającej".