Beton sprężony: znaczenie, zalety i system

Po przeczytaniu tego artykułu dowiesz się o: - 1. znaczeniu betonu sprężonego 2. zaletach betonu sprężonego 3. systemach 4. stratach 5. zasadach projektowania 6. pokryciu i rozstawieniu 7. mostek z betonu sprężonego typu T 8. skrzynia z betonu sprężonego -Girder Bridges.

Zawartość:

- Znaczenie betonu sprężonego

- Zalety betonu sprężonego

- Systemy betonu sprężającego

- Utrata betonu sprężającego

- Zasady projektowania betonu sprężającego

- Okładka i odstępy od stali sprężającej

- Most betonowy T-Beam Prestressed

- Prefabrykowane betonowe mosty skrzynkowe

1. Znaczenie betonu sprężonego:

Beton sprężony jest to beton, w którym wewnętrzne naprężenia są wywołane przez zastosowanie specjalnej techniki, która powoduje, że naprężenia powstałe w ten sposób mają charakter przeciwny niż wytworzone przez zewnętrzne obciążenia, takie jak martwe i żywe obciążenia, które członek ma przenosić i dla których członek ma zostać zaprojektowany.

Dzięki naprężaniu wstępnemu wytrzymałość elementu może zostać znacznie zwiększona, ponieważ część naprężeń wytwarzanych przez martwe i żywe obciążenia jest niwelowana przez siłę sprężającą.

2. Zalety betonu sprężonego:

Rozwój betonu sprężonego otworzył nowe perspektywy w budowie mostów autostradowych. Mosty z betonu sprężonego mają wiele zalet w porównaniu z żelbetowymi, dlatego większość mostów autostradowych z długimi przęsłami jest obecnie budowana z betonu sprężonego.

Te mosty wymagają mniejszej ilości stali, betonu i szalunków. Mniej betonu w dźwigarach zmniejsza momenty obciążenia i nożyce.

Ponadto, sprężone dźwigary są lżejsze, uruchamianie dźwigarów staje się możliwe w strumieniach płynących, gdzie nie można przeprowadzić inscenizacji lub koszt inscenizacji będzie niezwykle wysoki. Ponadto, ze względu na zmniejszoną masę wstępnie sprężonych dźwigarów i płyty, możliwe jest zmniejszenie kosztów podbudowy i fundamentu, co powoduje ogólną oszczędność mostu.

Sekcje z betonu sprężonego mają tę dodatkową zaletę, że cała sekcja pozostaje w kompresji eliminując tym samym jakąkolwiek możliwość pęknięć naprężeniowych i że nachylone sprężone ścięgna zmniejszają siłę ścinającą na końcach, skutkując oszczędzaniem zbrojenia na ścinanie.

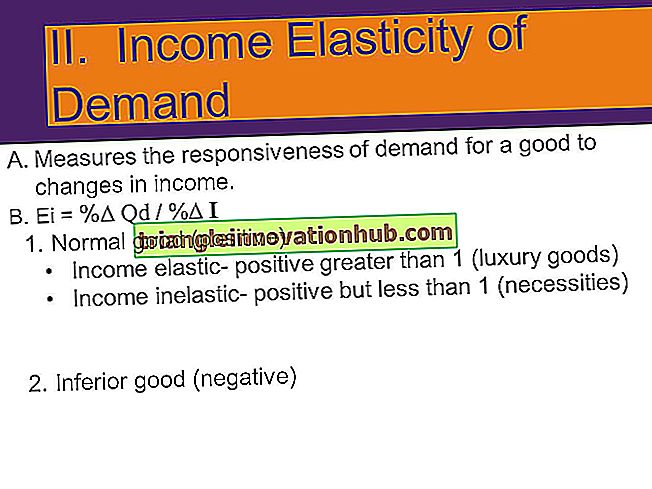

3. Systemy betonu sprężającego:

W konstrukcji mostu sprężonego metoda napinania jest ogólnie przyjęta i jako taka stosowana jest tylko po naprężeniu. Następujące systemy sprężania są bardzo często stosowane w Indiach do tego rodzaju konstrukcji.

W tym kontekście można wspomnieć, że główna różnica w różnych systemach sprężania polega na tym, że pręty sprężające lub kable są obciążone i zakotwiczone w betonowych elementach, w przeciwnym razie nie ma dużej różnicy ani w procedurze projektowania, ani w konstrukcji metoda.

ja. System Freyssinet:

System ten zakotwia kable sprężające poprzez działanie klinowe za pomocą dwóch stożków, stożka żeńskiego i stożka męskiego (ryc. 16.2). Kable sprężające składają się zazwyczaj z 8, 12 lub 18 sztuk. drutów 5 mm lub 7 mm i te druty są wstawione pomiędzy ścianki stożka męskiego i żeńskiego, naprężone, a następnie wypuszczone. Odwracająca się tendencja drutów obniża męski stożek i blokuje przewody za pomocą działania klinowego.

Nie jest możliwe dalsze ponowne przeciąganie drutów i są one trwale przymocowane do betonowych elementów. Ponadto do przestrzeni między kablem i osłoną wtryskuje się zaprawę cementową, co zapewnia dodatkowe zabezpieczenie przed zsunięciem się kabli. Podłoże cementowe chroni także kable przed korozją.

Zarówno stożki męskie, jak i żeńskie wykonane są z wysokiej jakości betonu z blisko rozmieszczonymi spiralnymi wzmocnieniami. Męski stożek jest lekko zwężający się w kształcie klina. Napinanie lub naprężanie kabli odbywa się za pomocą specjalnie zaprojektowanych gniazd Freyssinet.

Podczas betonowania, kable są chronione za pomocą metalowej osłony, tak że nie dochodzi do żadnego połączenia pomiędzy betonem a stalą sprężającą, inaczej naprężenie stali sprężającej nie będzie możliwe. Należy zachować szczególną ostrożność, aby osłona była szczelna.

ii. System Magnel-Blaton:

System ten wykorzystuje również 5 mm. lub 7 mm. druty jako stal sprężająca i zasada mocowania drutów są takie same jak w systemie Freyssinet System. przez działanie klinowe, ale główną różnicą jest to, że te kliny są wykonane ze stali zamiast betonu i mają płaski kształt zamiast stożkowego stożka męskiego systemu Freyssinet (rys. 16.3).

Te płaskie kliny zakotwiczają przewody przez tarcie w stosunku do stalowych płyt warstwowych, które opierają się na stalowych płytach rozdzielczych. Siła sprężająca z kabla jest ostatecznie przenoszona do elementu betonowego przez te płyty rozdzielcze.

Każda stalowa płyta warstwowa może zakotwiczyć 8 nosków. przewody. Pojemność każdej płyty dystrybucyjnej jest zazwyczaj wielokrotnością 8 przewodów. Płyty te mogą być odlane w odpowiednim miejscu na końcowym bloku podczas betonowania lub mogą być układane zaprawą w czasie naprężania. W systemie Freyssinet wszystkie przewody w kablu są naprężane w tym samym czasie, ale w systemie Magnel-Blaton, tylko dwa przewody są naprężane jednocześnie.

iii. System Gifford-Udall:

Średnice drutów zwykle stosowanych w tym systemie to 4 mm, 5 mm i 7 mm. Jednostka kotwicząca składa się z jednego pierścienia dociskowego, jednej płyty nośnej i uchwytów mocujących (zdjęcie 16.4).

Uchwyt mocujący jest stalowym cylindrem ze stożkowym otworem wewnątrz, przez który wsuwany jest rozcięty klin ze stali stożkowej. Drut, który ma zostać zakotwiony, przechodzi przez stalowy klin wciśnięty pomiędzy dwie połówki. W tym systemie każdy drut jest zakotwiczony z niezależnym uchwytem, a zatem w każdej jednostce może być umieszczona dowolna liczba drutów.

Cylindryczny uchwyt opiera się o stalową płytę nośną, przez którą wierci się pewna liczba otworów, aby ułatwić przejście zakotwiczonych drutów. Płyta łożyskowa ponownie opiera się o pierścień oporowy, który ostatecznie przenosi siłę sprężającą na element betonowy.

iv. System Lee-McCall:

W przeciwieństwie do wyżej wspomnianego układu, ten system wykorzystuje pręty o dużej wytrzymałości na rozciąganie, zwykle 12 mm. do 28 mm. średnica zamiast przewodów lub kabli. Ta metoda jest bardzo prosta w odniesieniu do jednostki kotwiczącej, która składa się z jednej płyty końcowej lub płyty nośnej i nakrętki (Rys. 16.5). Końce prętów są gwintowane, a podczas naprężania nakrętki są dokręcane, aby zapobiec cofnięciu się naprężonego pręta.

Ten system ma przewagę nad innymi, że naprężenia można wykonywać etapami, ponieważ możliwe jest dokręcenie nakrętki na dowolnym etapie. Straty naprężenia wstępnego spowodowane pełzaniem, rozluźnieniem stali itp. (Większość części wystę- puje w pierwszych dniach po naprężaniu wstępnym) mogą zostać zmniejszone, jeżeli pręty zostaną później ponownie naprężone.

4. Utrata betonu sprężającego:

Utrata naprężenia wstępnego w elementach występuje z powodu wielu czynników, z których niektóre mają być uwzględnione przy projektowaniu elementów i niektórych w momencie stresowania. Można je krótko opisać jako:

ja. Utrata spowodowana pełzaniem w betonie:

Gdy beton jest poddawany naprężeniom, w betonie dochodzi do trwałego odkształcenia lub pełzania, co zmniejsza naprężenia ścięgien sprężających. Ilość pełzania zależy od wielkości naprężenia w przekroju i wieku betonu przy wapieniu przy zastosowaniu naprężenia wstępnego.

Odporność betonu na pełzanie należy przyjmować zgodnie z tabelą 16.2.

Uwaga:

(a) Odkształcenie odkształcenia dla wartości pośrednich może być liniowo interpolowane.

(b) Nacisk w betonie na środek ciężkości stali sprężającej należy uwzględnić do obliczenia utraty naprężenia wstępnego.

(c) Odporność na pełzanie w dowolnym przedziale opiera się na średnim naprężeniu podczas przerwy.

ii. Stracić z powodu kurczenia się betonu:

Podobnie jak w przypadku odkształcenia pełzającego, odkształcenie skurczowe zmniejsza siłę sprężającą ścięgien sprężających. Stratę naprężenia wstępnego wynikającą ze skurczu w betonie należy obliczyć na podstawie wartości odkształcenia spowodowanego skurczeniem resztkowym wskazanym w tabeli 16.3.

Uwaga:

(a) Wartości dla wartości pośrednich mogą być interpolowane liniowo.

iii. Utrata spowodowana relaksacją stali:

Gdy stal o wysokiej wytrzymałości jest poddawana naprężeniom, następuje trwałe naprężenie lub rozluźnienie w stali, jak to się normalnie nazywa, w wyniku czego siła naprężająca w ścięgnie zmniejsza się i występuje strata w naprężeniach wstępnych. Strata relaksacji zależy od naprężeń w stali, jak podano w tabeli 16.4. Gdy wartości certyfikowane przez producenta nie są dostępne, wartości te można założyć w projekcie.

iv. Strata spowodowana siedzeniem lub spadkiem zakotwień:

Po przeniesieniu naprężenia wstępnego do zakotwień, poślizg przewodów lub wciągnięcie stożka lub odkształcenia w zakotwieniach następuje, zanim przewody zostaną mocno uchwycone. Skutki te powodują zatem utratę naprężeń wstępnych, której wartość będzie zgodna z wynikami testu lub zaleceniami producenta. Jako przybliżoną prowadnicę, poślizg lub wciągnięcie może wynosić od 3 do 5 mm.

v. Strata spowodowana elastycznym skróceniem:

Wszystkie kable lub druty ze wstępnie naprężonego elementu nie są naprężane w tym samym czasie, ale nacisk jest przeprowadzany jeden po drugim w zależności od konieczności spełnienia różnych warunków obciążenia. Naprężenie sprężyste wytwarzane przez siłę sprężającą przyłożoną do elementu betonowego powoduje pewne rozluźnienie ścięgien sprężających, które zostały wcześniej zaakcentowane.

Jest zatem oczywiste, że ze względu na to zjawisko, ścięgno, które zostało zaakcentowane w pierwszej instancji, ucierpi z maksymalną stratą, a ostatnia nie poniesie strat. Utratę wynikającą z elastycznego skracania należy obliczyć na podstawie kolejności napinania.

Jednakże, dla celów projektowych, wypadkową stratę naprężenia wstępnego wszystkich drutów z powodu elastycznego skracania można uznać za równą iloczynowi stosunku modułowego i połowy naprężenia w betonie sąsiadującego z cięciami uśrednionymi wzdłuż długości. Alternatywnie strata naprężenia wstępnego może być obliczona dokładnie na podstawie sekwencji naprężeń.

vi. Strata spowodowana tarciem:

Straty tarcia w sile sprężającej występują w członie sprężonym i zmieniają się w zależności od sekcji. Strata ta zależy od współczynnika tarcia pomiędzy ścięgnem sprężającym a przewodem.

Utrata tarcia podzielona jest na dwie części:

i) Efekt długości - tarcie między ścięgnem a kanałem (oba proste).

ii) Efekt krzywizny - z powodu krzywizny ścięgna i kanału, tarcie rozwija się, gdy ścięgno jest zestresowane i występuje utrata naprężeń.

Wielkość siły sprężającej P x przy dowolnej odległości x od końca podnośnika po uwzględnieniu strat tarcia spowodowanych zarówno długością, jak i krzywizną, można uzyskać za pomocą następującego równania:

P x = P o . e - (KX + μθ) (16.3)

Gdzie P o = Nacisk na końcówkę przeciskową.

P x = siła nacisku w pewnym punkcie pośrednim na odległość x.

K = współczynnik długości lub pofalowania na metr długości stali,

μ = Współczynnik krzywizny.

θ = Całkowita zmiana kątowa w radianach od końca podnośnika do rozważanego punktu.

x = Długość prostej części ścięgna od końca podnośnika w metrach.

e = Podstawa logarytmu Naperiana (= 2, 718).

Wartości K i μ różnią się dla różnych rodzajów stali i kanałów lub materiałów poszycia, jak wskazano w tabeli 16.5, a wartości te można wykorzystać do obliczenia strat tarcia.

Omówiono różne rodzaje strat, które należy uwzględnić przy projektowaniu sekcji i podczas operacji obciążania. Zaobserwowano, że straty spowodowane pełzaniem i kurczeniem się betonu oraz rozluźnieniem stali na ogół wynoszą od 15 do 20 procent dla struktur naprężanych.

Utrata spowodowana poślizgiem w urządzeniu kotwiczącym to procent poślizgu w odniesieniu do całkowitego przedłużenia ścięgna uzyskanego poprzez jego naprężenie.

Wielkość Poślizgu w urządzeniu kotwiczącym zależy od rodzaju klina i naprężenia w drucie, a zatem okazuje się, że utrata naprężenia wstępnego na tym koncie jest bardziej dla krótkich członów niż dla długich członów, ponieważ wielkość poślizgu w oba przypadki będą takie same, jeśli stres w ścięgnie i stan klinowy pozostaną takie same w obu członkach.

W przypadku ważnych mostów naprężenia w dźwigarach należy sprawdzić pod kątem 20% wyższych strat zależnych czasowo, a mianowicie. pełzanie, skurcz, relaksacja itp. w celu zapewnienia minimalnego kompresji resztkowej. Utrata tarcia długich członów, szczególnie w przypadku ciągłej, w której krzywizna ścięgien zmienia kierunek, jest większa. Średnią wartość od 12 do 15 procent można uznać za bardzo przybliżony przewodnik.

Wstępne wymiary belek T i dźwigarów skrzynkowych:

Wstępne wymiary profilu dźwigara powinny być takie, aby spełniały wszystkie warunki obciążenia zarówno w czasie budowy, jak i podczas eksploatacji. Wymiary różnych części profilu dźwigara przedstawiono na ryc. 16.6, co daje przybliżoną prowadnicę sekcji dźwigara. Naprężenia w wiązarach dla różnych warunków obciążenia mogą być badane z właściwościami założonej sekcji dźwigara.

Jeśli jest to wymagane, założone wymiary dźwigara można odpowiednio zmodyfikować, aby uzyskać wymagany przekrój. Wymiary górnego kołnierza, dolnego kołnierza i środnika powinny być takie, aby przewody sprężające mogły być umieszczone z odpowiednimi osłonami i odstępami zgodnie z przepisami kodeksu. Wymiary pokazane na rys. 16.6. Jednak w przypadku ważnych mostów, wymiary wstęgi dla belek T i dźwigarów skrzynkowych.

Grubość wstęgi wiązarów T i dźwigarów skrzynkowych powinna być nie mniejsza niż 200 mm. plus średnica kanału. W przypadku konstrukcji wspornikowej w miejscu, jeżeli kable sprężające są zakotwione w środniku, grubość środnika nie powinna być mniejsza niż 350 mm. równomiernie.

Przybliżoną głębokość dźwigarów dla stropów z betonu sprężonego można określić na podstawie wstępnych założeń, aby spełnić wymagania (L i D to rozpiętość i głębokość dźwigarów w metrach).

a) Mosty teowe i mosty płytowe (7, 5 m. droga przewozu):

i) na pokładzie z 3 dźwigarami, D = L / 16

ii) w przypadku 4 belek, D = L / 18

iii) Dla pokładów z 5 pokładami, D = L / 20

b) Mosty z belkami skrzynkowymi:

i) w przypadku pokładu jednokomórkowego, D = L / 16

ii) dla pokładu bliźniaczych ogniw, D = L / 18

iii) Dla pokładu trzech komórek, D = L / 20

KABEL HT (ODP. NOS.) (Aby spełnić wymagania IRC: 18-1985):

Łączna liczba kabli o wysokiej wytrzymałości (12 drutów o średnicy 7 mm) może zostać przyjęta we wstępnym projekcie jako 1, 6 do 1, 7 razy większa niż rozpiętość w metrach. Dla 45-milimetrowej platformy z pięcioma belkami, całkowita liczba nosków. Liczba kabli wymaganych dla reguły kciuka wynosi 45, 0 x 1, 7 = 76, 5.

Liczba rzeczywiście użytych kabli wynosi 15 N (średnia) na wiązkę. W mostku o konstrukcji skrzynkowej z konstrukcją wspornikową o rozpiętości 101, 0 m. Liczba kabli w przeliczeniu na kciuk wynosi 1, 7 x 101 = 171, 7. Liczba rzeczywiście użytych kabli = 172 Nos.

5. Zasady projektowania betonu sprężonego:

W pokładach bezklasowych dźwigary są umieszczone obok siebie z przerwą od 25 do 40 mm. pomiędzy kołnierzami i przeponami, ryc. 16.7a. Tego typu pokłady przyjmowane są zwykle tam, gdzie ograniczona jest strefa ławowa lub gdy uruchomienie dźwigarów jest niezbędne ze względu na trudności w centrowaniu.

Dźwigary są prefabrykowane na placu odlewniczym, sprężane, a następnie uruchamiane na miejscu przez niektóre urządzenia. Połączenia są następnie fugowane za pomocą zaczynu cementowo-piaskowego, a pokład jest sprężany poprzecznie, tak aby był sztywny i monolityczny.

Z drugiej strony, w pokładach kompozytowych, dźwigary mogą być odlane na miejscu lub prefabrykowane na placu odlewniczym i wystrzeliwane po wstępnym sprężeniu. Płyta RC nad sprężonymi dźwigarami i membranami RC jest odlewana i wykonana za pomocą łączników ścinanych. Ten rodzaj talii pokazano na rys. 16.7b.

Występuje również inny rodzaj kompozytowego pokładu sprężonego, jak pokazano na rys. 16.7c. W takich pokładach, płyty szczelinowe i przepony szczelinowe są odlewane po wypuszczeniu dźwigarów w ich położeniu, a pomost i przepony są sprężone krzyżowo.

W typach pokładów pokazanych na rys. 16.7a, ponieważ właściwości przekroju, takie jak powierzchnie, moduły przekroju itp., Pozostają niezmienione dla wszystkich warunków obciążenia, naprężenia w dźwigarach są opracowywane z zachowaniem tych samych właściwości przekroju.

W przypadku pokładów kompozytowych właściwości przekrojów dźwigarów zmieniają się, gdy płyta pokładowa lub płyta szczelinowa jest zespolona z dźwigarami i jako takie przy obliczaniu naprężeń należy uwzględnić zmodyfikowane właściwości dźwigarów zespolonych.

Oznacza to, że naprężenia wynikające z ciężaru własnego dźwigarów, pierwszego stopnia sprężania, ciężaru pokładu lub płyty szczelinowej itp. Należy obliczać dla belek bez zespolenia tylko wtedy, gdy dźwigary nie są podparte, ale po odlaniu i osiągnięcie niezbędnej wytrzymałości w płycie pokładowej, naprężenia związane z następującymi po sobie etapami sprężania, masy warstwy ścieralnej, poręczy itp. oraz obciążenia wynikające z obciążenia czynnego należy opracować na podstawie złożonych właściwości przekroju, które są większe niż te niekompozytowe.

Wstępne naprężanie jest zwykle wykonywane w dwóch lub trzech etapach w pokładach kompozytowych w celu zmniejszenia efektu dodatkowego obciążenia wtórnego, takiego jak płyta pokładowa, warstwa ścieralna itp., Jak również w celu zmniejszenia strat wynikających z pełzania i skurczenia w miarę możliwości. Jest to zaleta pokładów kompozytowych nad materiałami nieskompozytowanymi.

ja. Kern Odległości:

W przypadku dźwigarów nie-kompozytowych powierzchnia przekroju A i sekcja Moduli Z t i Zb sekcji pozostaną takie same na etapie początkowym, jak i końcowym (serwisowym). Dlatego też, jeśli P jest siłą sprężającą, M D jest momentem spowodowanym obciążeniami martwymi, a M L momentem wynikającym z obciążenia na żywo, a następnie naprężeń na górze i na dole łącznika dźwigara. 6 ti 6 b są podane przez następujące równania (patrz także rys. 16.8).

Linia ciśnieniowa, czyli wypadkowa naprężeń ściskających wywołanych siłą naprężenia wstępnego, pokrywa się z profilem naprężenia wstępnego, gdy obciążenia zewnętrzne nie działają na belkę. Linia ciśnieniowa przesuwa się wraz z zastosowaniem zewnętrznych obciążeń, aby zapewnić ramię dźwigni wymagane dla pary oporowej. Pokazano je na (Rys. 16.9).

Te dwie wartości są równe, jeśli 6 o = [(6 b . Y t ) + (6 t . Y b ) / D]. Wiersz ab jest przesunięciem linii ciśnienia pod momentem martwego obciążenia M D, a jeśli C nie przesuwa się do b, to jest przesunięcie, S = M D / P <ab, ale jeśli C porusza się poza b (w kierunku 0), to przesuwa S <= M D / P> ab.

Rozkład naprężeń w tych warunkach przedstawiono na rys. 16.9a. Naprężenie przy włóknie dolnym przy obciążeniu ciągłym i naprężeniu wstępnym nie powinno przekraczać 6 b (maks.) I naprężeń w górnym włóknie przy obciążeniu ciągłym, a naprężenie wstępne powinno być jak najbliżej 6 t (min). Ten warunek jest spełniony, gdy S = ab. Odległość ob oznaczona przez Kb jest znana jako odległość "dolny lub dolny kern", która jest podana przez,

Podobnie rozkład naprężeń pod naprężeniem wstępnym, obciążeniem martwym i obciążeniem rzeczywistym pokazano na rys. 16.9b. W tych warunkach obciążenia linia ciśnieniowa zostaje przesunięta na t. Oś rzędna ot określana jest jako odległość "górny lub górny kern".

Ponieważ minimalne naprężenie wpływa na konstrukcję, odległości Kern i K t są podane równaniami 16.11 i 16.15, które są następujące:

Profil wynikowego naprężenia wstępnego wzdłuż długości belki można uzyskać z lokalizacji odległości wiązki, biorąc pod uwagę zmianę momentu zginającego wraz z rozpiętością.

Uwzględniając powyższe, powstały profil naprężeń wstępnych powinien znajdować się w strefie podanej przez:

Strefę ograniczającą dla belki podpieranej prostopadle przy równomiernie rozłożonym obciążeniu pokazano na rys. 16.10. Strefa graniczna jest zamknięta przez krzywe dla M D / P i + (M D + M L ) / P i zmierzona w dół odpowiednio od linii bb i tt.

Obowiązkowy punkt dla przejścia profilu naprężenia wstępnego uzyskuje się, gdy a i c pokrywają się. Punkt a będzie poniżej c, gdy przekrój jest niewystarczający, ale powyżej c, gdy przekrój jest przewymiarowany.

Przybliżone odległości Kern:

Odległości rdzenia mają ważną rolę w selekcji przekrojów i jako taka przybliżona metoda określania odległości kern podano poniżej:

Minimalne naprężenie 6 t (min) na rys. 16.9a i 6b '(min.) Na rys. 16.9b można przyjąć jako zero bez zauważalnego błędu. W przypadku tego warunku rozkładu naprężeń trójkątnych środek ciężkości obszarów zakreskowanych w (Rys. 16.11a i 16.11b) można uznać za przybliżoną i górną.

ii. Projekt sekcji:

Adekwatność sekcji belek sprężonego betonu powinna być sprawdzona w odniesieniu do:

za. Stres podczas montażu i obsługi:

Naprężenia na górnych i dolnych włóknach w wyniku działania obciążeń stałych, naprężeń wstępnych i obciążeń czynnych powinny pozostać w dopuszczalnych granicach. Należy uwzględnić momenty powstałe w wyniku obciążenia martwego, obciążenia czynnego i mimośrodowości siły sprężającej. Profil kablowy wymaga odpowiedniego zamocowania.

b. Najwyższa wytrzymałość na zginanie:

Dźwigary należy również sprawdzić pod kątem ich ostatecznej wytrzymałości. W tym celu należy również opracować i porównać momenty skrajne oporów dźwigarów oraz momenty ekstremalne, które mogą powstać z powodu pewnego nadmiernego obciążenia.

Wiązary należy sprawdzać pod kątem następujących ostatecznych obciążeń:

i) Najwyższe obciążenie = 1, 25 G +2, 0 SG +2, 5 Q (16, 23)

w normalnych warunkach ekspozycji.

ii) Maksymalne obciążenie = 1, 5 G + 2, 0 SG + 2, 5 Q (16, 24)

w warunkach poważnego narażenia

iii) Maksymalne obciążenie = G + SG + 2, 5 Q (16, 25)

gdzie obciążenie stałe powoduje skutki przeciwne do obciążeń żywych.

W powyższych wyrażeniach, G, SG i Q są obciążeniem trwałym, nałożonym martwym obciążeniem (takim jak martwe obciążenie prefabrykowanych chodników, szynami ręcznymi, ścieralnością, usługami komunalnymi itp.) Oraz obciążeniami czynnymi, w tym odpowiednio zderzenia.

Największe momenty oporu dla betonu lub stali określa:

i) Mw betonu = 0, 176 bd 2 fck dla przekroju prostokątnego (16.26)

ii) Mw betonu = 0, 176 bd 2 fck + (2/3) x 0, 8 (Br - b) (d - t / 2) t. fck dla sekcji T. (16.27)

iii) M u stali = 0, 9 d Jako f P (16.28)

Gdzie b = szerokość prostokąta lub środnika wiązki T.

D = efektywna głębokość belki z CG stali HT

f ck = Właściwości wytrzymałości betonu

B f = szerokość kołnierza dwuteownika.

T = grubość kołnierza dwuteownika.

A S = Obszar stali o wysokiej wytrzymałości.

fp = Najwyższa wytrzymałość stali na rozciąganie bez określonej granicy plastyczności lub granicy plastyczności lub naprężenia przy 4% wydłużeniu, w zależności od tego, która wartość jest wyższa dla stali o określonej granicy plastyczności.

Przekrój musi być tak proporcjonalny, aby M u dla stali był mniejszy niż dla betonu, tak aby awaria mogła powstać wskutek platerowania stali, a nie kruszenia betonu.

do. Ścinanie:

i) Kontrolę ścinania przeprowadza się dla obciążenia ostatecznego. Ostateczną wytrzymałość betonu na ściskanie, V c na dowolnym przekroju ocenia się zarówno dla nieskrakowanej, jak i pękniętej sekcji w elemencie podatnym, a mniejszą wartość należy przyjąć i odpowiednio zastosować zbrojenie na ścinanie.

ii) Ostateczna wytrzymałość na ścinanie nieśledzonego odcinka:

Gdzie b = szerokość prostokątnego przekroju lub szerokość żebra dla T, I lub L-beam.

D = całkowita głębokość elementu

Ft = maksymalne naprężenie zasadnicze podane przez 0, 24

Fcp = naprężenie ściskające na osi centroidalnej z powodu naprężenia wstępnego jako dodatniego.

Składnik siły naprężającej normalnej do osi podłużnej elementu może być dodany do V eu .

iii) Ostateczna odporność na ścinanie pękniętej sekcji:

Gdzie d = Skuteczna głębokość od CG stalowego ścięgna

Mt = moment pękania na odcinku = (0, 3

V & M = siła ścinająca i odpowiadający jej moment zginający na przekroju spowodowany obciążeniem ostatecznym.

Składowa siły wstępnej sprężania, normalnej do osi podłużnej, może zostać zignorowana.

iv) Zbrojenie na ścinanie:

Gdy V, siła ścinająca spowodowana obciążeniem ostatecznym jest mniejsza niż V c / 2 (gdzie V c jest mniejsza od V cu lub V cc, jak podano powyżej), wówczas zbrojenie ścinania nie jest konieczne.

Gdy V jest większe niż V c / 2, należy zapewnić minimalne zbrojenie ścinające w postaci ogniw, jak poniżej:

Gdy siła ścinająca V przekracza Vc, zbrojenie na ścinanie należy zapewnić w następujący sposób:

Gdzie Asv = powierzchnia przekroju dwóch odnóg ogniwa

Sv = odstępy między linkami

fy = granica plastyczności lub 0, 2 procentowe naprężenie ściskające zbrojenia, ale nie większe niż 415 MPa.

Vc = siła ścinająca przenoszona przez betonową sekcję.

D = głębokość przekroju od skrajnie skompresowanego włókna do prętów podłużnych lub do środka ciężkości ścięgien, w zależności od tego, która wartość jest większa.

v) Maksymalna siła ścinania:

Siła poprzeczna V wskutek obciążeń granicznych nie przekracza ζ c bd, a wartości ζ c podano w tabeli 16.6.

iii. Skręcenie:

Efekt skręcania jest ogólnie mniejszy, a nominalne wzmocnienie ścinania jest zwykle wystarczające, aby wytrzymać naprężenia skrętne. Tam, gdzie w analizie konstrukcji uwzględniono odporność na skręcanie lub sztywność prętów, konieczne jest sprawdzenie skrętu i dodatkowego wzmocnienia, aby wytrzymać skręcanie.

6. Okładka i rozstawienie stali sprężającej:

IRC: 18-1985 określa, że przezroczysta osłona bez naprężonego zbrojenia, w tym ogniw i strzemion, powinna być zgodna z tabelą 16.7. Zaleca jednak, aby w przypadku ważnych mostów minimalna przezroczysta pokrywa wynosiła 50 mm. ale to samo powinno wzrosnąć do 75 mm. wszędzie tam, gdzie kabel sprężający znajduje się najbliżej powierzchni betonu.

Przezroczysta pokrywa mierzona od zewnętrznej strony poszycia, odstępu i grupowania kabli powinna być zgodna z rys. 16.12. Jednak w przypadku ważnych mostów zalecana jest wolna przestrzeń 100 mm. należy przewidzieć kable lub grupę kabli, które będą później fugowane.

SP-33 zaleca również, aby w przypadku konstrukcji segmentowej, w której zastosowano wielostopniowe sprężanie, odstępy między otworami nie powinny być mniejsze niż 150 mm. między pierwszą a kolejną grupą kabli.

Profil kablowy:

IRC: 18-1985 pozwala na zakotwiczenie na powierzchni pokładu. Zakotwienia te są znane jako pośrednie punkty mocowania. Jednak IRC: SP-33 zaleca, aby etapy sprężania były korzystnie nie większe niż dwa, a na powierzchni pokładu nie są dozwolone żadne kotwice pośrednie. Przykład ilustrujący 16.1 i ma pośrednie punkty mocowania kabli w trzecim etapie. Profil kablowy pokazany na rys. 16.23.

W przypadku prostego wspornika moment w centrum jest maksymalny i zostaje zredukowany do zera przy podparciu. Dlatego kable sprężające umieszczone u dołu z maksymalną mimośrodowością w połowie rozpiętości należy pobierać w górę ze zmniejszoną mimośrodowością, aby moment oporu wywołany przez linkę sprężającą został zmniejszony w stosunku do faktycznego momentu w belce.

Zasadniczo dwie trzecie kabli jest zakotwiczonych na końcach dźwigara, a pozostała jedna trzecia jest zakotwiczona w pokładzie. Pierwsze dwie trzecie kable są zwykle naprężane przed umieszczeniem dźwigara na miejscu, a druga jedna trzecia jest obciążona po odlaniu i dojrzałości płyty pokładowej. Około. profil kablowy dźwigara PSC z przykładowego przykładu 16.1 pokazano na ryc. 16.23.

Ogólnie rzecz biorąc, profil kabla jest paraboliczny dla prostego wspornika, ponieważ wykres momentu jest również paraboliczny. Stosowane jest również połączenie prostego i zakrzywionego profilu kablowego.

Oprócz pionowej krzywizny, kable muszą być kołysane poziomo przez zapewnienie krzywizny w płaszczyźnie poziomej w celu doprowadzenia kabli w kierunku galopu dźwigara w celu zakotwienia na końcach w centralnej osi dźwigara lub w jego pobliżu.

Kiedy zakotwiczenie kabla ma być wykonane parami jak na Rys. 16.23c, należy zwiększyć głębokość dolnego kołnierza w pobliżu końców, aby pomieścić te bliźniacze kable przy końcach, jak pokazano linią przerywaną na Rys. 16.23a . Kabel zapasowy, jeśli nie wymaga naprężenia, aby uzyskać dodatkowe naprężenie wstępne od wymagań projektowych (w przypadku krótkotrwałego spadku głównej siły sprężającej), jest usuwany, a kanał jest fugowany.

7. Mostek betonu sprężonego typu T-Beam:

Zdjęcie 4 ilustruje mostek z betonu sprężonego T-beam mający osiem rozpiętości 40 m (średnio).

8. Mosty z belkami strunobetonowymi:

W przypadku większych przęseł zamiast belek typu T stosowane są belki strunobetonowe. Te dźwigary skrzynkowe są zwykle konstruowane metodą "konstrukcji wspornikowej" . Dźwigary są prefabrykowane w odcinkach i wznoszone na miejscu lub odlane na miejscu w sekcjach.

Sekcje są ustawiane lub odlewane symetrycznie od pomostu w celu zapewnienia stabilności nadbudówki, pomostu i fundamentu oraz "przeszycia" do poprzedniej sekcji za pomocą kabli sprężających.

Typy zwykle używanych dźwigarów skrzynkowych przedstawiono na rys. 16.24. Belka skrzynkowa pokazana na rys. 16.24a i 16.24b przeznaczona jest dla dwóch pasów ruchu jezdni. Dwudrzwiowe dźwigary skrzynkowe pokazane na rys. 16.24c i 16.24d mogą zostać przyjęte na sześć pasów podzielonej jezdni, gdy dwie takie jednostki są używane obok siebie. Typ pokazany na rys. 16.24e może być użyty na podzielonej jezdni z czterema pasami.

Długi odcinek mostu skrzynkowego skonstruowanego metodą wspornikową pokazano na rys. 16.25a. Rysunki poniżej belki skrzynkowej na ryc. 16.25b wskazują jednostki i kolejność konstrukcji od pirsów. Układ poprężonych kabli sprężających pokazano również na rys. 16.25b.