Top 7 Sprzęt używany w kopalniach (z aplikacjami)

Ten artykuł rzuca światło na siedem najlepszych urządzeń używanych w kopalniach. Urządzenia są następujące: 1. Napęd wyciągu kopalni 2. Sterownik DC Ward-Leonard 3. Wybór wyciągarki 4. Silnik wyciągowy Rms Moc konia 5. Wciągnik tarciowy Rms Hp 6. Wentylator 7. Krytyczne zastosowanie transformatorów w kopalniach.

Wyposażenie nr 1. Napęd wyciągowy kopalni :

Istnieją różne typy napędów kopalnianych, jak np. Jednoobębnowe, podzielone jednoobębnowe, dwubębnowe, jedno i wielo-linowe wciągarki koepe. Ale obecnie silnik prądu przemiennego i ślizgowego jest najbardziej użyteczną i ekonomiczną formą napędu wyciągowego dla ręcznie obsługiwanych wciągników.

W rzeczywistości, istnieją pewne zastrzeżenia do zastosowania silnika ślizgowego ze względu na wyższe wymagane przyspieszenia mocy silnika i brak precyzji sterowania przyspieszeniem, a w szczególności dla spowolnienia.

Jednak w przypadku, gdy którakolwiek z tych przyczyn powoduje problem, należy dodać trochę udoskonalenia lub użyć sprzętu stałego prądu stałego. Omówmy w skrócie niektóre kontrole dotyczące różnych typów stosowanych silników indukcyjnych. Przykładowo, w przypadku małych silników indukcyjnych, które działają rzadko, jak wciągnik ewakuacyjny, może wykonać to zadanie kontroler bębna z przyspieszeniem wciągnika kontrolowanym przez operatora.

Jednak w przypadku większej mocy (75 KM i więcej), a nawet mniejszych silników, gdzie częstotliwość pracy gwarantuje dodatkowy koszt, rezystory wtórne są zwarte przez styczniki wtórne pod kierunkiem czasu lub ograniczenia prądu przekaźniki.

Jednakże, jeśli używane są tylko przekaźniki czasowe, należy użyć jakiegoś urządzenia do wykrywania, gdy silnik osiągnie prędkość synchroniczną, lub też, w przypadku obciążeń powodujących przeglądy, silnik może bardzo dobrze przekroczyć prędkość, zanim rezystancja wtórna ulegnie całkowitemu zwarciu, a zatem uszkodzenie samego silnika.

Sterowanie może jednak uzyskać operator, który może przesunąć wyłącznik główny do pozycji pełnej prędkości, a silnik przyspieszy równomiernie zgodnie z ustawieniami przekaźników.

Ogólnie widzieliśmy, że w kopalniach, w trybie ręcznym, wciągnik jest spowalniany albo przez podłączenie silnika przez zastosowanie przeciwnego momentu obrotowego; lub grawitacyjnie za pomocą hamulca wciągnika, który jednak musi mieć wystarczającą zdolność do zatrzymania maksymalnego obciążenia w dół w mniejszej odległości, niż jest to zwykle wymagane do spowolnienia, i zawsze musi być odpowiednio i idealnie dopasowany do powtarzających się zatrzymań w normalnych warunkach działania.

Jest to bardzo ważny czynnik, o którym zawsze musi pamiętać inżynier w kopalniach i projektant konstrukcji dźwigu.

Poniżej przedstawiono typową kontrolę wskazówek dla inżynierów w kopalniach:

(1) W każdym przypadku stosowane są przełączniki krańcowe wyłączające jazdę, które odłączają moc od silnika i uruchamiają hamulce. W rzeczywistości ten system sterowania służy do tworzenia kopii zapasowych sterownika bezpieczeństwa, który usuwa moc i widzi hamulce w przypadku przekroczenia pełnej prędkości lub przekroczenia prędkości przyspieszania i zwalniania.

(2) Przyciski awaryjnego zatrzymania służą do usuwania źródła zasilania, a także do ustawiania hamulców.

(3) W celu przyspieszenia dużych obciążeń, a jednocześnie w celu uniknięcia upuszczenia lub zawrócenia, gdy hamulce są zwolnione, uruchamiany jest przycisk maksymalnego momentu obrotowego, aby umożliwić silnikowi przyłożenie maksymalnego momentu obrotowego podczas postoju.

(4) W celu sterowania kierunkiem ruchu wciągnika, po przejściu w nadmierny ruch używane są przełączniki cofania, aby silnik mógł się obracać tylko we właściwym kierunku. Jednakże, gdy ważne jest, aby zwolnić dźwignię elektrycznie, jak to jest możliwe w przypadku pracy automatycznej, należy wykonać pewne udoskonalenie sterowania. W rzeczywistości silnik z wirnikiem z uzębieniem nie może zapewnić momentu wstrzymania przy mniejszej prędkości synchronicznej.

Dlatego niektóre zmiany są stosowane w celu przezwyciężenia tego:

(i) Aby zapewnić regulację momentu obrotowego na prądzie wirowym silnika, stosowany jest hamulec. Ta metoda ma jednak zastosowanie tylko do mniejszych silników z powodu trudności w rozpraszaniu ciepła w hamulcach.

(ii) Czasami widzimy, że stojan silnika indukcyjnego jest odcięty od źródła prądu przemiennego i wzbudzany z regulowanego obwodu prądu stałego. Silnik jest następnie generatorem prądu przemiennego, a moc musi zostać rozproszona w oporze wtórnym.

Ten rodzaj pękania dynamicznego znalazł zastosowanie szczególnie w przypadku niezrównoważonych podnośników i pochyłości, gdzie obciążenia mają być obniżane z prędkością mniejszą niż prędkość synchroniczna. Zauważyliśmy również, że niektóre wciągniki są sterowane automatycznie, przy zastosowaniu hamowania dynamicznego, aby zwolnić dźwignię w zamkniętym obiegu, tak jak w przypadku sprzętu DC.

(iii) Aby kilkakrotnie zatrzymać maksymalne obciążenie w dół, niektóre wciągniki są automatycznie sterowane przez hamulce z oporem wtórnym, w taki sam sposób jak operator, gdy pracuje ręcznie.

(iv) W przypadku wolnoobrotowych wciągników serwisowych automatyczne działanie jest łatwo realizowane przez dwubiegowy silnik klatkowy do zastosowań o małej mocy. Jest to najlepiej przystosowane do sterowania klatką, gdzie rotor klatkowy zastępuje operatora wciągnika.

(v) Czasami widzimy również, że zamiast pierwotnych styczników łączących napięcie zasilania z stojanem silnika stosuje się nasycone reaktory. Wiemy, że moment obrotowy silnika prądu przemiennego zmienia się w zależności od kwadratu zastosowanego napięcia sieci.

Dlatego moment obrotowy lub napięcie może być zmieniane przez zwiększenie lub zmniejszenie impedancji nasycalnych reaktorów, które składają się z uzwojenia AC i DC z rdzeniem magnetycznym, gdzie uzwojenie ac przenosi prąd do silnika, a uzwojenie DC jest połączone z źródło pobudzenia, które zmienia impedancję od zera do praktycznie tej z obwodu otwartego, kontrolując stopień nasycenia ścieżki magnetycznej.

Jednakże, widzieliśmy, że nasycalne reaktory były używane w automatycznych podnośnikach tylko w mniejszych silnikach o napędzie mechanicznym używanych w serwisowych wyciągach, gdzie straty czasu rzeczywistego DC mogą być naprawdę znaczne.

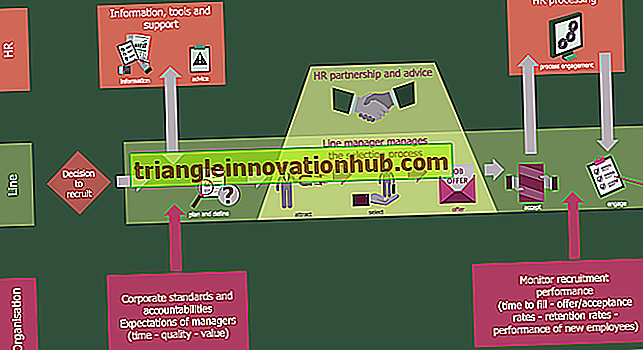

Wyposażenie nr 2. Kontrola DC Ward-Leonard:

System sterowania DC Ward-Leonard stał się najważniejszy w nowoczesnych kopalniach, gdzie wymagana jest doskonała kontrola automatyczna. W rzeczywistości, w przypadku zastosowań, w których wymagana jest duża moc, silnik prądu przemiennego czasami ma niepożądane skoki mocy, a także, gdy podnośnik produkcyjny wymaga automatycznej kontroli w celu poprawy produkcji, sterowanie dc Ward Leonard stało się bardzo użyteczne.

Uważamy, że w wielkogabarytowym zestawie MG jest zwykle używany do zasilania prądem stałym do silnika wciągnika.

W rzeczywistości w tym przypadku dokładne sterowanie wszystkimi prędkościami, w tym przyspieszeniem i hamowaniem, odbywa się poprzez sterowanie wzbudzeniem generatora przez zmianę napięcia wyjściowego. Zapewnia to ścisłą kontrolę nad prędkością silnika napędowego, a system jest łatwo zautomatyzowany poprzez wykonanie zamkniętej pętli między silnikiem prądu stałego a generatorem, za pomocą wysokoprężnych szybkozmiennych urządzeń wzbudzających, takich jak statyczne lub obrotowe regulatory.

W rzeczywistości napięcie pętli może być wykonane tak, aby podążało za referencją szybkości z wysokim stopniem dokładności. Stwierdziliśmy, że regulator porównuje sygnał prędkości, otrzymany jako napięcie generatora tachometru z silnika wciągnika, z napięciem odbieranym z prędkości odniesienia, a następnie odpowiednio reguluje wzbudzenie generatora.

Podczas przyspieszania silnik jest sterowany regulatorem prądu lub ogranicznika momentu obrotowego dla pełnych obciążeń i pod kontrolą wartości zadanej prędkości dla lekkich obciążeń. Odniesieniem do prędkości może być dowolne urządzenie, które dokładnie dyktuje prędkości przyspieszania, pełnej prędkości i opóźnienia, podczas gdy programista podąża za skokiem klatki / przenośnika i inicjuje opóźnienie we właściwym czasie.

W tym celu przełączniki wału z wieloma dźwigniami nie są praktyczne, ale ostateczne zatrzymanie transportu odbywa się za pomocą sygnału z przełącznika wału. Jednak programator nie kompensuje rozciągania liny spowodowanego różnicą obciążeń.

Z naszego doświadczenia wynika również, że podnośnik cierny wymaga urządzenia synchronizującego do sterowania kontrolerem bezpieczeństwa i programatorem podczas jazdy transportowej. Jednak w czasie odpoczynku, zwykle na kołnierzu lub na najwyższym poziomie, urządzenie to kieruje kontroler i programator w odpowiednim kierunku, aby skorygować odległość, jaką lina mogła poruszyć nad kołem.

To następnie ponownie zsynchronizuje programator i sterownik bezpieczeństwa, aby ponownie były odpowiednio zorientowane w odniesieniu do przenoszenia w wale.

Teraz zobaczmy krótko tryb pracy z wciągnikiem automatycznym dc. W rzeczywistości istnieją co najmniej trzy tryby działania:

(1) Sterowanie ręczne:

Ten system sterowania pochodzi z głównego przełącznika, a programator wciąż nadpisuje prędkości przyspieszania i zwalniania. Jednakże hamulce w wciągniku są zwykle blokowane za pomocą wyłącznika głównego i stosowane, gdy przełącznik jest przesuwany do pozycji zerowej prędkości.

(2) Kontrola automatyczna:

Po prawidłowym wykryciu pominięć lub klatek cykl jest inicjowany i będzie działał aż do zatrzymania.

(3) Kontrola półautomatyczna:

Po prawidłowym wykryciu pomijania lub klatki cykl rozpoczyna się za pomocą przycisku. Skrzynia biegów (przenośnik) przechodzi na wybrany poziom pod kontrolą programatora, a następnie zatrzymuje się. Jednak na każdym poziomie w panelu sterowania przycisk "jogging up" i "jog down" zapewnia prędkość pełzania w zakresie określonego poziomu.

Środki ostrożności:

Poniższe środki ostrożności są zwykle zawarte w systemie zamkniętej pętli dc.

Stycznik jest otwarty, a następnie uruchamiane są hamulce wciągnika z następujących powodów:

(1) Sterownik bezpieczeństwa wykrywa przekroczenie prędkości lub przekroczenie prędkości.

(2) System zabezpieczenia nadprądowego z synchronizacją czasową.

(3) Zasilanie pod napięciem AC i DC, cewki podnapięciowe mogą być ustawione w czasie, jeśli to konieczne.

(4) Utrata zasilania przez programator lub nieoperacyjny kontroler bezpieczeństwa.

(5) Utrata podaży wzbudzenia dc.

(6) Utrata podaży w zestawie generatora silników (MG).

(7) Nieprawidłowe uziemienie obwodu generatora.

(8) Przegrzanie zestawu MG / lub łożyska wciągnika.

(9) Nadmierna wibracja wciągnika lub zestawu MG.

(10) Przełącznik liny jest luźny i nie działa w przypadku wciągnika bębnowego i zakleszczonego detektora przenośnika dla wciągnika koepe.

(11) Nadmierna prędkość zestawu MG.

(12) Dowolny przycisk zatrzymania awaryjnego.

Wyposażenie # 3. Wybór podnośnika :

Wybór podnośnika dla danej wydajności i głębokości opiera się na właściwym załadowaniu ładunku lub koszyczka lub ładunku. W rzeczywistości widzieliśmy, że większy ładunek podniesiony z mniejszą prędkością wymaga mniejszej mocy konia, ale dzieje się to kosztem zwiększonej średnicy liny, co z kolei zwiększa przekładnię średnicy bębna itp.

Przy wyborze rozmiaru pominięcia pomocne jest zatem poznanie zależności między obciążeniem przeskoku, prędkością i pojemnością dla danej głębokości. Taki związek pokazano na ryc. 20.1.

Krzywe te wskazują, że dla każdej pojemności, gdy maleje obciążenie pomijania, prędkość wzrasta do punktu, w którym cykl składa się tylko z przyspieszenia i opóźnienia bez czasu pełnej prędkości, który wynosi w przybliżeniu 62 ft / s przy 1650 stopach, jak pokazano na fig. 20.1. Krzywe na figurze uzyskano, stosując następujący preparat o różnej prędkości i wydajności, ale utrzymując stałą głębokość.

Podobny zestaw krzywych można uzyskać na różnych głębokościach, a odpowiednie obciążenie skokowe można wyznaczyć z różną prędkością i przy różnym TPH. Na podstawie powyższych krzywych widzimy, że optymalne obciążenie skokowe wciągnika koepe jest zwykle większe niż w przypadku wciągnika bębnowego, dla tego samego TPH i głębokości podnoszenia.

W przypadku tarcia koepe, zwiększając obciążenie pomijania, czasami można przeskoczyć do następnego najmniejszego rozmiaru silnika bez znacznego zwiększenia kosztu sprzętu mechanicznego. W przypadku wciągnika bębnowego koszt sprzętu mechanicznego wzrasta szybciej niż w przypadku wciągnika ciernego.

Rozmiar liny:

Aby określić rozmiar liny, musi być znana masa pominięcia. Aby to wiedzieć, należy określić właściwe obciążenie pomostowe dla określonej głębokości od krzywych, jak pokazano na rys. 20.1. Po określeniu wartości pominięcia, pomiń wagę = 0, 75 x przesuń obciążenie,

tj. SW = 0, 75 x SL.

Jednak średnicę liny można określić na podstawie poniższego równania:

Gdzie d = średnica liny.

SL = pomiń ładunek w tonach.

SW = pomiń wagę w tonie.

FS = Współczynnik bezpieczeństwa.

Ki = stała.

K 2 = stała.

H = Średnica bębna (średnica) w stopach.

Współczynnik bezpieczeństwa można poznać na rys. 20.2 dla różnych głębokości.

Zasadniczo przyjmuje się, że stosunek średnicy bębna do średnicy liny, D / d, wynosi około 80, chociaż może się to zmieniać wraz z głębokością i zastosowaniem.

Wyposażenie nr 4. Silnik wyciągowy Rms Horse Power:

Ustalenie prawidłowej mocy potrzebnej do wyciągów w kopalniach jest najważniejsze dla inżyniera elektryka, ponieważ właściwe prowadzenie wciągników jest jednym z głównych zadań inżyniera elektryka w kopalniach. Ostatnio w kopalniach w Indiach wykryto, że z powodu niewłaściwego doboru właściwego rozmiaru silnika w danym wciągniku, silniki ulegają uszkodzeniu, czasami w ciągu kilku dni od uruchomienia wciągnika, powodując w ten sposób utratę produkcji.

Dzieje się tak ze względu na nieefektywną konstrukcję napędu wciągnika bez uwzględnienia wymaganego cyklu pracy silnika / czasu, po którym następuje odpowiedni odpoczynek.

W tej książce, chociaż nie zajmujemy się szczegółami projektowania napędów wciągników, praktycznych punktów dotyczących stosunku mocy do czasu konia i pokazania, w jaki sposób możemy określić prawidłową moc konia dla wymaganego obciążenia pomostowego (TPH) na określonej głębokości i przy konkretna prędkość, podano poniżej, jak pokazano na rys. 20.3. Dostarczamy również poradnik określający średnicę liny potrzebną do zaspokojenia zapotrzebowania na określone obciążenie podnośnika.

Zobaczmy więc, w jaki sposób możemy określić moc silnika do napędu wciągnika. Na początku rozważmy rodzaj obciążenia i jego skróty, które należy zastosować w równaniu mocy konia z wciągnikiem bębnowym,

TS = całkowity zawieszony ładunek

= EEW + SL + 2SW + 2R

gdzie EEW = równoważna waga efektywna,

SL = Pomiń obciążenie,

SW = Skip Weight = 0.75 SL

R = głębokość x Waga liny / metr.

SLB = Zawieszony Obciążenie u dołu wału

= (SL + R) - (V x ta x Rope wt. / M)

SLT = Zawieszony Obciążenie u góry wału

= (SL - R) + (V x tr x Rope wt./m)

gdzie ta = czas przyspieszania w sekundach,

tr = czas zwłoki w sekundach,

V = prędkość wm / s.

Z krzywej prędkości przesuwania obciążenia dla konkretnej głębokości, jak pokazano na Rys. 20.1, powinniśmy najpierw określić prędkość całkowitą odpowiadającą obciążeniu pomijania.

Po poznaniu prędkości i załóżmy, że a i r to lm / s 2,

możemy znaleźć ta i tr,

:. ta = tr - V / l = V.

Rozważmy teraz krzywą mocy konia w funkcji czasu dla wciągnika bębnowego, jak pokazano na rys. 20.4, oraz dla tarcia lub wciągnika bębnowego z liną ogonową jak na Rys. 20.5.

W powyższych wyrażeniach uwzględniono także straty tarcia. Różnią się one jednak znacznie w zależności od stanu wału, skoczni, liny itp. W przypadku pochyłych wałów, do strat tarcia w przypadku tarcia tocznego, dodaje się 2% pionowej składowej obciążenia pomostowego, a w przypadku tarcia liny 10% pionu składnik wagi liny dodany. Te znowu zmieniają się ze stopniem nachylenia, ale są po bezpiecznej granicy.

Rozważmy teraz rys. 20.3, gdzie

Dlatego, aby obliczyć średnią kwadratową moc konia dla silnika prądu stałego

W przypadku niezrównoważonego wciągnika procedura znalezienia rms hp jest taka sama, z tym wyjątkiem, że aby znaleźć moc rms horse, (hp) 2 podzielone przez czas dla podnoszenia i opuszczania musi być połączone pod rodnikiem.

Kopalnie: Aplikacja nr 5. Wciągnik tarciowy Rms Hp:

Przeanalizujmy powyższe zasady za pomocą praktycznego przykładu podanego poniżej.

Przykład :

Określ wartość skuteczną hp. wymagane przez wciągnik koepe dla wydajności 350 T / h na głębokości 1650 stóp lub 500 metrów.

Rozwiązanie:

Na początku, dla wyciągu koepe z krzywej prędkości przeskoku dla głębokości 1650 stóp lub 500 m, powiedzmy, przy prędkości 12 stóp / s, z Fig. 20.1 wybrano obciążenie 12, 5 ton.

Dlatego ze wzoru na średnicę liny dla wciągnika ciernego Koepe,

Ogólnie biorąc, z naszych doświadczeń wynika, że wciągniki firmy Koepe używają lin naciągowych o spłaszczonych linkach. Oczywiście stosuje się także liny okrągłe.

Jednak współczynnik bezpieczeństwa dla spłaszczonej liny dla Koepe wynosi 7, 5, a stałe

Stosunek ten jest oczywiście po stronie wysokiego, ponieważ wybrany rozmiar liny był nieco większy niż ten znaleziony wzorem. Jednak ten stosunek można poprawić, dodając wagę do pominięć. Dlatego dodając, powiedzmy, 6000 funtów do każdego pominięcia, stosunek T1 / T2 = 76500/50000 = 1, 54. Następnie musimy sprawdzić współczynnik bezpieczeństwa. W rzeczywistości wytrzymałość na zerwanie czterech lin o średnicy 1, 25 cala wynosi 4 x 71 = 284 ton.

który jest wystarczający.

Teraz z ryc. 20.6, dla okrągłej nici i spłaszczonego pasma koepe,

. . . Wciągnik koepe konieczny do 350 T / h od 1650 stóp głębokości będzie miał koło o średnicy 100 cali z czterema linami o płaskich linkach 1, 25 ", podnoszące obciążenie 12, 5 tony w 16 tonowym przeskoku z prędkością 12, 5 ft / s.

Teraz, aby znaleźć moc silnika, z Rys. 20.3 musimy wybrać skuteczny EEW, bezwładność wciągnika przy 25, 5001b.

Aby określić średnie końskie moce konia, należy znać czas pełnej prędkości (tfs).

Sprzęt nr 6. Wentylator :

Kolejnym ważnym aspektem wydobycia węgla jest problem odpowiedniej wentylacji w kopalniach, w których pracują górnicy, a także na drogach. Wentylacja w kopalni jest tak ważna, że doświadczono, że tam, gdzie wentylatory nie działały dłużej niż przez sześć godzin, ludzie pracujący pod ziemią zaczęli tracić przytomność.

Zwykle dzieje się tak, gdy procent zawartości metanu jest zbyt wysoki. Dlatego bardzo ważna jest regularna konserwacja wentylatorów. W przypadku jakiejkolwiek usterki należy zapewnić odpowiednie warunki, aby wentylator mógł zostać oddany do użytku w ciągu dwóch godzin, a jednocześnie powinien znajdować się w nim rezerwowy tryb gotowości, aby zaraz po awarii głównego wentylatora uruchomił się wentylator trybu gotowości.

Zasadniczo, dostarczanie odpowiedniego powietrza podziemnego odbywa się za pomocą co najmniej jednego wentylatora umieszczonego na powierzchni kopalni w sąsiedztwie szybu. Wentylacja kopalni odbywa się za pomocą wentylatora napędzanego silnikiem, znajdującego się w pewnej znacznej odległości od wału ciągnącego węgiel.

Może istnieć inny wał zatrzymany dla celów wentylacyjnych, a także dla uzwojenia głównego, w którym wał służy tylko do wentylacji, i zwykle jest przeznaczony do automatycznego przekazywania informacji do biura na wale wydobywczym węgla. W rzeczywistości informacje te zawierają na ogół informacje o awarii zasilania, temperaturach łożysk, wskaźnikach wody i prędkości wentylatora lub ciśnieniu wentylacji.

Jednakże w przypadku, gdy wentylator jest napędzany za pomocą liny lub paska, istotne jest również wskazanie pęknięcia napędu, w takim przypadku silnik wentylatora musi zostać automatycznie zatrzymany, aby uniknąć ryzyka pożaru. Biorąc pod uwagę ogromną wagę wentylatorów wentylacyjnych w kopalniach, ważne jest, aby upewnić się, że silnik napędowy i układy sterowania są niezawodne i utrzymywane na tyle wydajnie, aby umożliwić im ciągłą pracę.

Regularne testowanie, badanie i naprawa tych urządzeń są zawsze przeprowadzane w weekendy i / lub święta. Zobaczmy teraz przykład wirującego napędu wentylatora.

Przykład:

Silnik SCW z silnikiem TEFC o mocy 60 KM i 1475 obr./min napędza wentylator odśrodkowy o mocy 52 KM przy prędkości obrotowej 284 obr / min, promieniu obrotu = 1, 72 stopy, wadze wirnika = 172 funty, promieniu obrotu = 0, 3 stopy.

Rozruch następuje za pomocą automatycznego rozrusznika Star / Delta z opóźnieniem do przełączania z maksymalnym ustawieniem 7sek. Czy ten przekaźnik pozwoli na satysfakcjonujący rozruch?

Rozwiązanie:

Poniższa tabela zawiera obliczenia. Zobacz także rys. 20.7

Całkowity czas przyspieszania = 5, 51.

Dlatego z powyższej tabeli wynika, że przekaźnik umożliwia odpowiednie opóźnienie czasowe. Więc wykona to zadanie.

Sprzęt nr 7. Krytyczne zastosowanie transformatorów w kopalniach:

W kopalniach, ze względu na krajarki węglowe, przenośniki, nawijarki, łopaty, wiertarki i ich zmienne obciążenia przy różnych częstotliwościach, napięcie zwykle waha się między 370 V i 400 V zamiast standardowych 500 V do 550 V. Ze względu na nadmierne zmiany napięcia, prąd obciążenia również zmienia się nadmiernie.

W rezultacie transformatory (i silniki również) w służbie górniczej są zawsze poddawane zbyt wysokim prądom szczytowym (znacznie powyżej prądu znamionowego) w częstych odstępach czasu. Ryc. 20.8 przedstawia krzywe napięcia Vs. czas i obecny Vs. czas na transformator dostarczający, powiedzmy, dwa silniki tnące 60KW używane do cięcia 400 ton węgla w ciągu 4 godzin, a także zapewniające zasilanie na przykład jeden silnik pompy 45KW.

Z tej krzywej widzimy, że jeden transformator 200KVA, 3, 3KV / 550V, używany pod ziemią do pracy z dwoma nożami 60KW i jedną pompą 45KW, jest bardzo często (sześć razy na minutę) poddawany szczytowi prądu aż do 900A, a napięcie spada do 390 V. Jednak średni prąd dochodzi do około. 425A, gdzie transformator może zasilać tylko 365A przy 550V.

Dzięki temu zastosowaniu transformator i silniki zostają przeciążone. Co więcej, cykl czasu do cięcia jest również zwiększony ze względu na wpływ niskiego napięcia. Ale gdy napięcie robocze nie spadnie poniżej 500 V, a średnia wynosi 535 V, szczyt prądu również znacznie się obniży, a średni prąd osiągnie w przybliżeniu liczbę 312A.

W związku z tym transformator i silniki pracują dobrze w zakresie mocy nominalnej, a tutaj zmniejsza się czas cyklu cięcia węgla. W rzeczywistości we wcześniejszym przypadku, z powodu niskiego napięcia, jeśli w drugim przypadku potrzeba 5 godzin cięcia 400 ton węgla, gdzie napięcie wynosi od 500 V do 535 V, czas potrzebny do przecięcia takiej samej ilości węgla przez te same frezy będzie około 4 godzin.

Dlatego z powyższego praktycznego przykładu widać, jak ważną rolę odgrywa stabilne napięcie zasilania w działaniu kopalni. Dlatego inżynierowie w kopalniach powinni zaprojektować system dystrybucyjny w taki sposób, aby spadek napięcia mógł być ograniczony do minimum, aw każdym razie nie przekraczając określonego limitu.

Oczywiście są miejsca, w których niemożliwe jest zatrzymanie silnej fluktuacji napięcia.

W takich przypadkach zawsze zaleca się zakup transformatorów, które wytrzymają działanie z powodu dużych wahań. Przed zakupem transformatora należy dostarczyć producentowi szczegółowe informacje dotyczące warunków zasilania i obciążenia, aby można było zainstalować odpowiedni typ transformatora.

W rzeczywistości nigdy nie powinniśmy ukrywać faktów od producentów; w przeciwnym razie strata może kiedyś stać się zbyt ciężka, by ją odzyskać, oszczędzając cenę, kupując transformatory o niewłaściwej specyfikacji i niskiej jakości. Dlatego przy zamawianiu transformatora ognioszczelnego lub transformatora górniczego inżynierowie elektrycy w kopalniach powinni rozważyć zastosowanie i system zasilania poza standardową specyfikacją indyjską lub brytyjską.