Ważne typy układu roślinnego (z zaletami i wadami)

Niektóre z ważnych typów układów roślin to: A. Układ produktu lub linii, B. Układ procesu lub funkcjonalny, C. Układ według materiału stacjonarnego!

(A) Układ produktu lub linii:

Układ produktu lub linii to rozmieszczenie maszyn w linii (nie zawsze prostej) lub kolejność, w której byłyby wykorzystywane w procesie wytwarzania produktu. Ten typ układu jest najbardziej odpowiedni w przypadku ciągłych gałęzi przemysłu, w których surowce są podawane na jednym końcu i odbierane jako gotowy produkt na drugim końcu. Dla każdego rodzaju produktu należy zachować oddzielną linię produkcyjną.

Ten typ układu jest najbardziej odpowiedni w przypadku przemysłu wydobycia metali, przemysłu chemicznego, przemysłu produkcji mydła, przemysłu cukrowniczego i przemysłu elektrycznego. Należy zauważyć, że ta metoda jest najbardziej odpowiednia w przypadku przemysłu produkcji masowej.

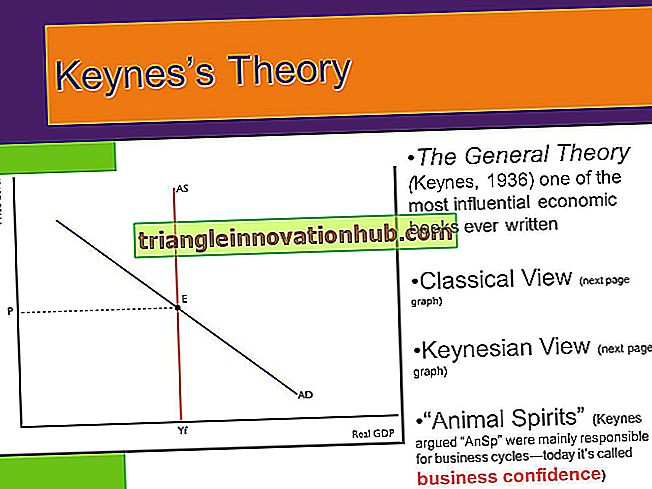

Poniższy schemat wyraźnie wyjaśnia układ produktu:

Na powyższym schemacie znajdują się dwa produkty A i B, dla których zachowano oddzielne linie produkcyjne. Kimbaii i Kimbaii jr. przedstawiłem prosty schemat wyjaśniający ten typ układu w książce "Zasady organizacji przemysłowej".

Według Shubina i Madeheima układ produktu nadaje się tam, gdzie:

(i) wytwarzana jest duża ilość standaryzowanych produktów;

(ii) standardowe produkty mają być przetwarzane w sposób powtarzalny lub ciągły w danych zakładach produkcyjnych;

(iii) musi istnieć wystarczająca ilość towarów przetworzonych w celu aktywnego zajęcia linii produkcyjnej,

(iv) powinna istnieć większa zamienność części; oraz (v) w celu utrzymania dobrego bilansu urządzeń każde stanowisko pracy musi wykorzystywać maszyny lub urządzenia o zbliżonej pojemności. Podobnie, aby zachować dobrą równowagę siły roboczej, każde stanowisko pracy musi wymagać wykonania takiej samej pracy.

Zalety układu produktu:

(1) Usunięcie przeszkód w produkcji:

Układ produktu zapewnia nieograniczoną i ciągłą produkcję, minimalizując w ten sposób wąskie gardła w procesie produkcji, ponieważ przestoje w pracy są minimalne w ramach tej metody.

(2) Korzyści ekonomiczne w zakresie obsługi materiałów:

W ramach tej metody istnieją bezpośrednie kanały przepływu materiałów wymagających mniejszego czasu, co znacznie eliminuje śledzenie materiałów. W związku z tym znacznie zmniejsza się koszt obsługi materiałów. Jest to bardzo pomocne w osiąganiu pożądanej jakości produktu końcowego.

(3) Mniejszy czas produkcji:

Zgodnie z tą metodą (jak już wskazano), nie stosuje się wstecznego i postępowego przenoszenia materiałów, co prowadzi do znacznych oszczędności czasu produkcji.

(4) Mniejsza produkcja w toku:

Z powodu ciągłej nieprzerwanej produkcji masowej występuje mniejsza akumulacja pracy w toku lub półproduktów.

(5) Właściwe wykorzystanie powierzchni podłogi:

Ta metoda ułatwia właściwe i optymalne wykorzystanie dostępnej powierzchni podłogi. Wynika to z nieakumulacji produkcji w toku i nadprodukcji surowców.

(6) Ekonomia podczas inspekcji:

Inspekcję można łatwo i wygodnie przeprowadzić w ramach tej metody, a wszelkie usterki w operacjach produkcyjnych można łatwo zlokalizować w operacjach produkcyjnych. Potrzeba inspekcji w ramach tej metody jest znacznie mniejsza i może być ograniczona tylko w niektórych kluczowych kwestiach.

(7) Mniejszy koszt produkcji:

Ze względu na mniejszą obsługę materiałów, koszty kontroli i najpełniejsze wykorzystanie dostępnej przestrzeni, koszty produkcji są znacznie ograniczone w ramach tej metody.

(8) Niższe koszty pracy:

Ze względu na specjalizację i uproszczenie operacji oraz korzystanie z automatycznych prostych maszyn, zatrudnienie niewykwalifikowanych i średnio wykwalifikowanych pracowników może być kontynuowane. Pracownicy są zobowiązani do wykonywania rutynowych zadań w ramach tej metody. Prowadzi to do mniejszych kosztów pracy.

(9) Wprowadzenie skutecznej kontroli produkcji:

Skuteczną kontrolę produkcji ze względu na prostą obsługę tej metody można z powodzeniem zastosować. Kontrola produkcji odnosi się do przyjęcia środków w celu osiągnięcia planowania produkcji.

Wady układu produktu:

(1) Mniejsza elastyczność:

Ponieważ praca wykonywana jest sekwencyjnie i przetwarzana w linii, bardzo trudno jest dokonać korekty w produkcji operacji. Czasami niektóre zmiany w ramach tej metody stają się bardzo kosztowne i niepraktyczne. Ze względu na tę wadę metoda ta nie nadaje się do produkcji towarów, które podlegają szybkim zmianom stylu i projektu.

(2) Duże inwestycje:

Zgodnie z tą metodą maszyny nie są rozmieszczone zgodnie z funkcjami, ponieważ takie podobne maszyny i urządzenia są zamocowane na różnych liniach produkcyjnych. Prowadzi to do nieuniknionego duplikowania maszyn, czego skutkiem jest niewykorzystana przepustowość i duże inwestycje kapitałowe po stronie przedsiębiorcy.

(3) Wyższe koszty ogólne:

Wyższe nakłady kapitałowe prowadzą do wyższych kosztów ogólnych (stałych kosztów ogólnych) w ramach tej metody. Prowadzi to do nadmiernego obciążenia finansowego.

(4) Przerwanie z powodu awarii:

Jeśli jedna maszyna w sekwencji zatrzymuje się z powodu awarii, inne maszyny nie mogą działać, a praca zostanie zatrzymana. Przerwa w pracy może również mieć miejsce ze względu na nieregularne dostawy materiałów, złe planowanie produkcji i absencję pracowników itp.

(5) Trudności w rozszerzaniu produkcji:

Produkcja nie może zostać rozszerzona poza pewne ograniczenia w ramach tej metody.

(6) Brak specjalizacji w zakresie nadzoru:

Nadzór nad różnymi zadaniami produkcyjnymi staje się trudny w tej metodzie, ponieważ nie ma specjalistycznego nadzoru, ponieważ praca jest wykonywana w jednym wierszu, mającym różne procesy, a nie na podstawie różnych działów dla różnych specjalistycznych zadań. Zgodnie z tą metodą superwizor powinien posiadać szczegółową wiedzę o wszystkich maszynach i procesach, co prowadzi do braku specjalizacji w procesie nadzoru.

(7) Niedostateczne wykorzystanie maszyn:

Jak już wskazano, oddzielny zestaw jednego rodzaju maszyn jest ustalany na różnych liniach produkcyjnych. Zwykle te maszyny nie są właściwie i w pełni wykorzystywane, a ich moc pozostaje niewykorzystana w postaci niewykorzystanego sprzętu.

(B) Układ funkcjonalny lub procesowy:

To tylko odwrotność układu produktu. Istnieje funkcjonalny podział pracy według tej metody. Na przykład tokarki są mocowane w jednym dziale, a prace spawalnicze są wykonywane w innym dziale fabryki. Najważniejsze cechy tego rodzaju układu opierają się na koncepcji "organizacji funkcjonalnej" Fredericka W. Taylora.

Ta metoda jest ogólnie przyjęta do wytwarzania różnych odmian produktów niepodobnych. Jest to szczególnie brane pod uwagę w branżach zleceń, takich jak inżynieria, budowa statków i drukowanie itp. Poniższy diagram pokazuje, że surowiec przechodzi przez różne procesy lub działy od tokarek przechodzących przez młyny, szlifierki, wiertarki, spawanie, inspekcję, wykończenie i montaż oraz do ukończony produkt.

Zalety układu procesowego:

(1) Maksymalne wykorzystanie maszyn:

Metoda ta zapewnia pełniejsze i efektywniejsze wykorzystanie maszyn, a co za tym idzie inwestycje w sprzęt i maszyny stają się opłacalne.

(2) Większa elastyczność:

Zmiany w sekwencji maszyn i operacji mogą być dokonywane bez większych trudności. Dzieje się tak dlatego, że maszyny są rozmieszczone w różnych działach zgodnie z charakterem wykonywanych przez nich funkcji.

(3) Zakres rozszerzenia:

Produkcja można zwiększyć, instalując dodatkowe urządzenia bez większych trudności.

(4) Specjalizacja:

Jak już wspomniano, w ramach tej metody do wykonywania różnych operacji produkcyjnych wykorzystywane są specjalistyczne maszyny. To prowadzi do specjalizacji.

(5) Efektywne wykorzystanie pracowników:

Wyspecjalizowani pracownicy są powoływani do wykonywania różnych rodzajów pracy w różnych działach. Prowadzi to do skutecznego i efektywnego wykorzystania ich talentów i możliwości.

(6) Bardziej skuteczny nadzór:

Ponieważ urządzenia są rozmieszczone na podstawie wykonywanych przez nich funkcji, wyspecjalizowany i skuteczny nadzór jest zapewniany przez specjalistyczną wiedzę opiekunów. Każdy nadzorca może efektywnie wykonywać swoje obowiązki związane z nadzorem, ponieważ musi nadzorować maszyny o ograniczonej liczebności działające w jego dziale.

(7) Mniej przestojów w pracy:

W przeciwieństwie do metody produktu, jeśli maszyna ulegnie awarii, nie doprowadzi to do całkowitego zatrzymania pracy, a harmonogramy produkcji nie zostaną poważnie naruszone. Z powodu awarii jednego komputera, praca może być łatwo przeniesiona na inne maszyny.

Wady układu procesu:

(1) Pokrycie większej powierzchni podłogi:

W tej metodzie potrzeba więcej miejsca na podłodze dla tego samego kwantu pracy w porównaniu do układu produktu.

(2) Wyższe koszty obsługi materiału:

Materiał przemieszcza się z jednego działu do drugiego w ramach tej metody, co prowadzi do wyższych kosztów obsługi materiału. Mechaniczne manipulowanie materiałem nie może być wygodnie zastosowane w ramach tej metody ze względu na funkcjonalny podział pracy. Materiał należy przenosić, stosując inne metody z jednego działu do drugiego, co prowadzi do wyższych kosztów obsługi materiału.

(3) Wyższe koszty pracy:

Ponieważ istnieje funkcjonalny podział pracy, wyspecjalizowani pracownicy mają zostać wyznaczeni w różnych działach do wykonywania specjalistycznych operacji. Powołanie wykwalifikowanego pracownika prowadzi do wyższych kosztów pracy.

(4) Dłuższy czas produkcji:

Produkcja wymaga dłuższego czasu realizacji w ramach tej metody, co prowadzi do wyższych zapasów produkcji w toku.

(5) Trudności w produkcji, planowaniu i kontroli:

Ze względu na dużą różnorodność produktów i zwiększoną wielkość zakładu występują praktyczne trudności w zapewnieniu właściwej koordynacji między różnymi obszarami (działami) i procesami produkcji. Proces produkcji, planowania i kontroli staje się bardziej złożony i kosztowny.

(6) Zwiększone koszty inspekcji:

W ramach tego typu układu potrzebnych jest więcej nadzorców, a praca musi być sprawdzana po każdej operacji, która sprawia, że proces nadzoru jest droższy.

(C) Układ według materiału stacjonarnego:

Ten typ układu jest wykonywany do produkcji dużych części i zespołów. W tym przypadku materiał pozostaje nieruchomy lub nieruchomy w jednym miejscu, ludzie i sprzęt są zabierani do miejsca, w którym znajduje się materiał. Jest to odpowiednie w przypadku budowy statków, lokomotyw i przemysłu ciężkiego maszyn itp.

Zalety:

(a) Gospodarki w transformacji:

Ponieważ praca wykonywana jest w jednym miejscu, a materiał nie jest przenoszony z jednego miejsca do drugiego, prowadzi to do oszczędności kosztów transformacji.

(b) Różne zadania o tym samym układzie:

Różne projekty mogą być realizowane za pomocą tego samego układu.

(c) Produkcja zgodnie ze specyfikacjami:

Zadania mogą być wykonywane zgodnie ze specyfikacjami podanymi przez klientów.

(d) Zakres elastyczności:

Zapewnia maksymalną elastyczność dla różnych zmian w procesach produkcyjnych i projektach produktów.

Niedogodności:

(a) Nieruchomość materiału:

Ponieważ materiał jest zamocowany w jednym miejscu, prowadzi to do pewnych trudności w zorganizowaniu wyspecjalizowanych pracowników, maszyn i sprzętu do pracy.

(b) Duże inwestycje:

Ta metoda jest czasochłonna i droższa w porównaniu z dwiema pierwszymi metodami.

(c) Nie nadaje się do małych produktów:

Ta metoda nie nadaje się do produkcji i składania małych produktów w dużych ilościach. W praktyce zaobserwowano, że rozsądne połączenie trzech typów: mianowicie produktu, procesu i stacjonarnego układu materiałowego jest podejmowane przez różne organizacje. Odbywa się to w celu korzystania z zalet wszystkich metod.